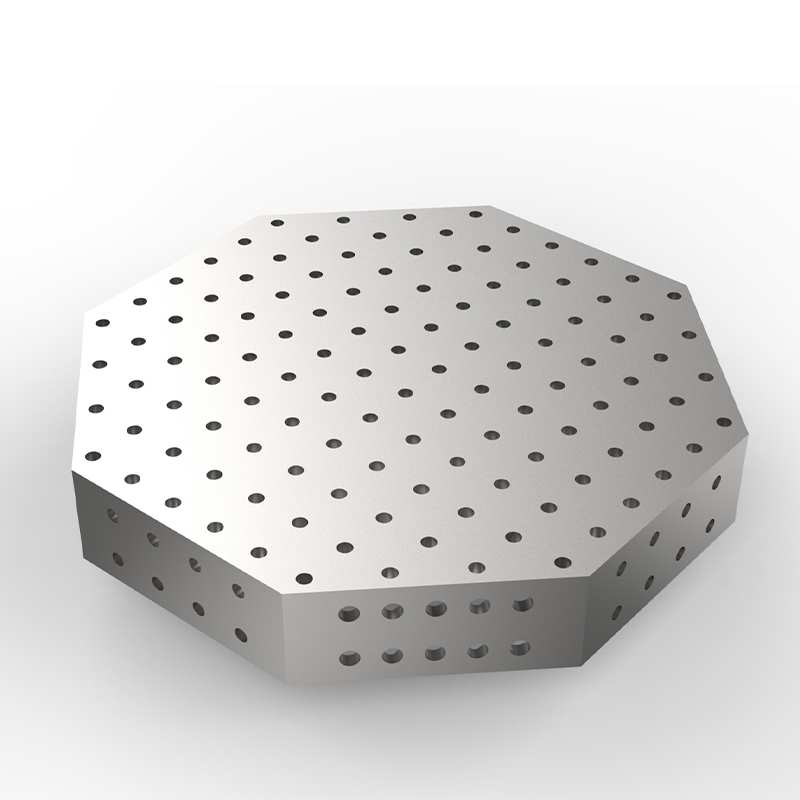

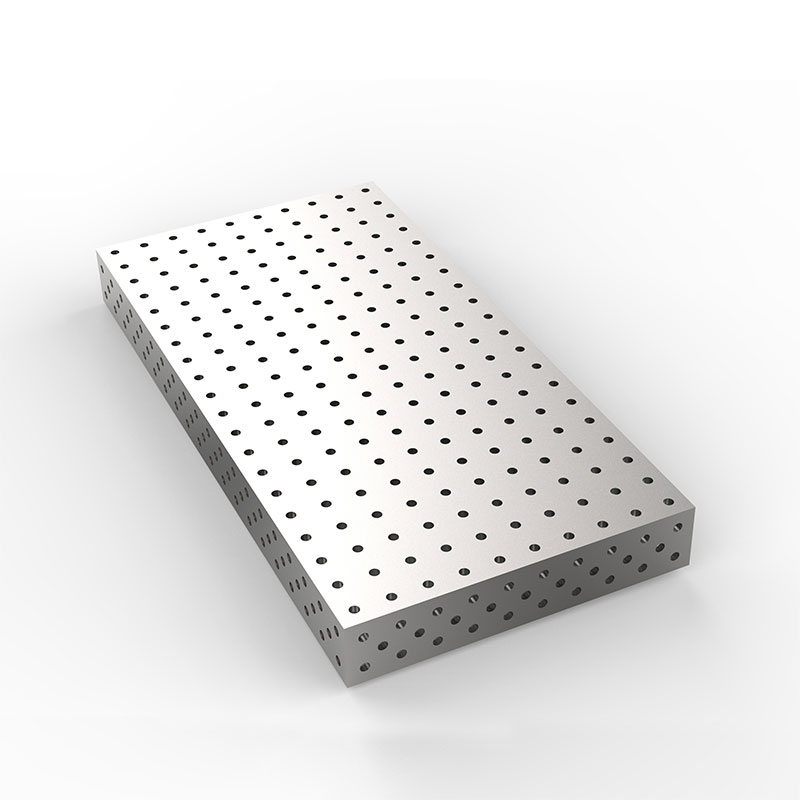

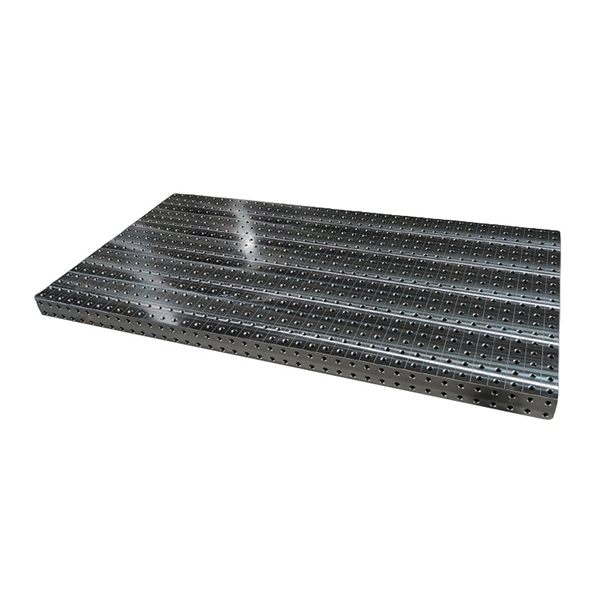

ಎರಡು ಆಯಾಮದ ವೆಲ್ಡಿಂಗ್ ಹೊಂದಿಕೊಳ್ಳುವ ವರ್ಕ್ಬೆಂಚ್ ಮೂರು ಆಯಾಮದ ಹೊಂದಿಕೊಳ್ಳುವ ಸಂಯೋಜಿತ ಉಪಕರಣ ಮತ್ತು ಪಂದ್ಯ ವ್ಯವಸ್ಥೆಯ ಮೂಲ ವೇದಿಕೆಯಾಗಿದೆ. ಇದನ್ನು ಎರಡು ಸರಣಿಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ: ಡಿ 28 ಮತ್ತು ಡಿ 16. ಡಿ 28 ಸರಣಿ ಪ್ಲಾಟ್ಫಾರ್ಮ್ನ ರಂಧ್ರದ ಅಂತರವು 100 ಮಿಮೀ, ಮತ್ತು ವಿಮಾನವನ್ನು 100 × 100 ಗ್ರಿಡ್ ರೇಖೆಗಳೊಂದಿಗೆ ಕೆತ್ತಲಾಗಿದೆ. ಡಿ 16 ಸರಣಿ ಪ್ಲಾಟ್ಫಾರ್ಮ್ನ ರಂಧ್ರದ ಅಂತರವು 50 ಎಂಎಂ, ವರ್ಕ್ಪೀಸ್ನ ದೃಶ್ಯ ಪರಿಶೀಲನೆಗೆ ಅನುಕೂಲವಾಗುವಂತೆ ವಿಮಾನವನ್ನು 50 × 50 ಗ್ರಿಡ್ ರೇಖೆಗಳೊಂದಿಗೆ ಕೆತ್ತಲಾಗಿದೆ. ಗ್ರಾಹಕರ ಅವಶ್ಯಕತೆಗಳ ಪ್ರಕಾರ, ಪ್ಲಾಟ್ಫಾರ್ಮ್ನ ಎರಡು ಬಲ-ಕೋನ ಬದಿಗಳಲ್ಲಿ ಮಿಲಿಮೀಟರ್ ಮಾಪಕಗಳನ್ನು ಕೆತ್ತಬಹುದು. ಟೇಬಲ್ ಟಾಪ್ ಗ್ರಿಡ್ ರಂಧ್ರಗಳ ರೂಪವನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತದೆ. ಪ್ಲಾಟ್ಫಾರ್ಮ್ ಗಾತ್ರವನ್ನು ನಿಜವಾದ ಅಗತ್ಯಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ಕಸ್ಟಮೈಸ್ ಮಾಡಬಹುದು.

A ಎರಡು ಆಯಾಮದ ಹೊಂದಿಕೊಳ್ಳುವ ವೆಲ್ಡಿಂಗ್ ವರ್ಕ್ಬೆಂಚ್ ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಫ್ಯಾಬ್ರಿಕೇಶನ್ ಕಾರ್ಯಗಳಿಗಾಗಿ ವಿಶೇಷವಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಲಾದ ಹೆಚ್ಚು ನಿಖರವಾದ ಮತ್ತು ಹೊಂದಿಕೊಳ್ಳಬಲ್ಲ ಕೆಲಸದ ಮೇಲ್ಮೈ ಆಗಿದೆ. ರಂಧ್ರಗಳು ಅಥವಾ ಸ್ಲಾಟ್ಗಳ ಗ್ರಿಡ್ ಮಾದರಿಯೊಂದಿಗೆ ಫ್ಲಾಟ್ ಟಾಪ್ ಅನ್ನು ಹೊಂದಿರುವ ಇದು ಎರಡು ಆಯಾಮದ ಸಮತಲದಲ್ಲಿ ಘಟಕಗಳ ತ್ವರಿತ, ನಿಖರವಾದ ಸೆಟಪ್ ಮತ್ತು ಸುರಕ್ಷಿತ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ. ಈ ವ್ಯವಸ್ಥೆಯನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಎ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ ಮಾಡ್ಯುಲರ್ ವೆಲ್ಡಿಂಗ್ ಮೇಜಿನ, ಸಂಕೀರ್ಣ ಅಸೆಂಬ್ಲಿಗಳಿಗೆ ಸ್ಥಿರವಾದ, ಕಾನ್ಫಿಗರ್ ಮಾಡಬಹುದಾದ ಅಡಿಪಾಯವನ್ನು ಒದಗಿಸುವ ಮೂಲಕ ವೆಲ್ಡಿಂಗ್ ನಿಖರತೆ, ಪುನರಾವರ್ತನೀಯತೆ ಮತ್ತು ಒಟ್ಟಾರೆ ಕಾರ್ಯಾಗಾರದ ದಕ್ಷತೆಯನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಹೆಚ್ಚಿಸುತ್ತದೆ.

ಎರಡು ಆಯಾಮದ ಹೊಂದಿಕೊಳ್ಳುವ ವೆಲ್ಡಿಂಗ್ ವರ್ಕ್ಬೆಂಚ್ ಅನ್ನು ಏನು ವ್ಯಾಖ್ಯಾನಿಸುತ್ತದೆ?

ಹೆಸರು ಅದರ ಪ್ರಮುಖ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಎತ್ತಿ ತೋರಿಸುತ್ತದೆ. "ಎರಡು ಆಯಾಮದ" ಎನ್ನುವುದು ಫ್ಲಾಟ್ ಕೆಲಸದ ಮೇಲ್ಮೈಯನ್ನು (ಎಕ್ಸ್ ಮತ್ತು ವೈ ಅಕ್ಷಗಳು) ಸೂಚಿಸುತ್ತದೆ, ಅಲ್ಲಿ ಘಟಕಗಳನ್ನು ಇಂಟಿಗ್ರೇಟೆಡ್ ಗ್ರಿಡ್ ವ್ಯವಸ್ಥೆಯನ್ನು ಬಳಸಿಕೊಂಡು ಇರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಸುರಕ್ಷಿತಗೊಳಿಸಲಾಗುತ್ತದೆ. "ಹೊಂದಿಕೊಳ್ಳುವ" ಈ ಗ್ರಿಡ್ ಒದಗಿಸಿದ ಹೊಂದಾಣಿಕೆಯನ್ನು ಒತ್ತಿಹೇಳುತ್ತದೆ; ರಂಧ್ರಗಳು ಅಥವಾ ಸ್ಲಾಟ್ಗಳಲ್ಲಿ ಸೇರಿಸಲಾದ ವಿವಿಧ ಹಿಡಿಕಟ್ಟುಗಳು, ಬೋಲ್ಟ್ಗಳು, ನಿಲ್ದಾಣಗಳು ಮತ್ತು ಕೋನಗಳನ್ನು ಬಳಸಿ, ಬಳಕೆದಾರರು ಯಾವುದೇ ಯೋಜನೆಗಾಗಿ ಕಸ್ಟಮ್ ಜಿಗ್ಸ್ ಮತ್ತು ಫಿಕ್ಚರ್ಗಳನ್ನು ರಚಿಸಬಹುದು. ಈ ಹೊಂದಾಣಿಕೆಯು ಸಂಕೀರ್ಣವಾದ ಕೆಲಸಕ್ಕಾಗಿ ಸಾಂಪ್ರದಾಯಿಕ ಫ್ಲಾಟ್ ಕೋಷ್ಟಕಗಳಿಗಿಂತ ಹೆಚ್ಚು ಶ್ರೇಷ್ಠವಾಗಿದೆ.

ಉತ್ತಮ-ಗುಣಮಟ್ಟದ ವ್ಯವಸ್ಥೆಯ ಪ್ರಮುಖ ಅಂಶಗಳು ಮತ್ತು ವೈಶಿಷ್ಟ್ಯಗಳು

ಘಟಕಗಳನ್ನು ಅರ್ಥಮಾಡಿಕೊಳ್ಳುವುದು a ನ ಮೌಲ್ಯವನ್ನು ಪ್ರಶಂಸಿಸಲು ಮುಖ್ಯವಾಗಿದೆ ಎರಡು ಆಯಾಮದ ಹೊಂದಿಕೊಳ್ಳುವ ವೆಲ್ಡಿಂಗ್ ವರ್ಕ್ಬೆಂಚ್.

ಟೇಬಲ್ಟಾಪ್: ಫೌಂಡೇಶನ್ ಆಫ್ ನಿಖರತೆ

ವ್ಯವಸ್ಥೆಯ ಹೃದಯವು ಟೇಬಲ್ಟಾಪ್ ಆಗಿದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಹೆಚ್ಚಿನ ಸಾಮರ್ಥ್ಯದ ಉಕ್ಕಿನಿಂದ (ಎಸ್ 355 ಜೆಆರ್ ಸ್ಟೀಲ್ನಂತೆ) ರಚಿಸಲಾಗಿದೆ, ಇದು ಪ್ಲಾಸ್ಮಾ ನೈಟ್ರೈಡಿಂಗ್ನಂತಹ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ಒಳಗಾಗುತ್ತದೆ. ಈ ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆಯು ಅತ್ಯುತ್ತಮವಾದ ಗಡಸುತನವನ್ನು (750 ವಿಕಾರ್ಸ್ ವರೆಗೆ), ತುಕ್ಕು ನಿರೋಧಕತೆ ಮತ್ತು ವೆಲ್ಡ್ ಸ್ಪ್ಯಾಟರ್ ಅಂಟಿಕೊಳ್ಳುವಿಕೆಯನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ರಂಧ್ರಗಳ ನಿಖರ ಗ್ರಿಡ್ (ಸಾಮಾನ್ಯವಾಗಿ Ø16 ಮಿಮೀ ಅಥವಾ Ø28 ಮಿಮೀ) ಅಥವಾ ಸ್ಲಾಟ್ಗಳು, ಬಿಗಿಯಾದ ಸಹಿಷ್ಣುತೆಗಳಿಗೆ (ಉದಾ., ರಂಧ್ರದ ಸ್ಥಾನಕ್ಕಾಗಿ ± 0.05 ಮಿಮೀ) ನಿರ್ಣಾಯಕ ವೈಶಿಷ್ಟ್ಯವಾಗಿದೆ. ಮೇಲ್ಮೈ ಚಪ್ಪಟೆತನವು ಅಷ್ಟೇ ನಿರ್ಣಾಯಕವಾಗಿದೆ, ಇದನ್ನು ಹೆಚ್ಚಾಗಿ ಮಿಲಿಮೀಟರ್ನ ಹತ್ತನೇ ತಾರೀಖಿನೊಳಗೆ ಸಂಪೂರ್ಣ ಟೇಬಲ್ಗೆ ನಿರ್ದಿಷ್ಟಪಡಿಸಲಾಗುತ್ತದೆ (ಉದಾ., 0.1 ಮಿಮೀ/1000 ಎಂಎಂ ಸಮತಟ್ಟಾದ ಸಹಿಷ್ಣುತೆ), ನಿಖರವಾದ ಜೋಡಣೆಯನ್ನು ಖಾತರಿಪಡಿಸುತ್ತದೆ - ಇದು ನಿಜವಾಗಿಸುತ್ತದೆ ನಿಖರ ವೆಲ್ಡಿಂಗ್ ಕೋಷ್ಟಕ.

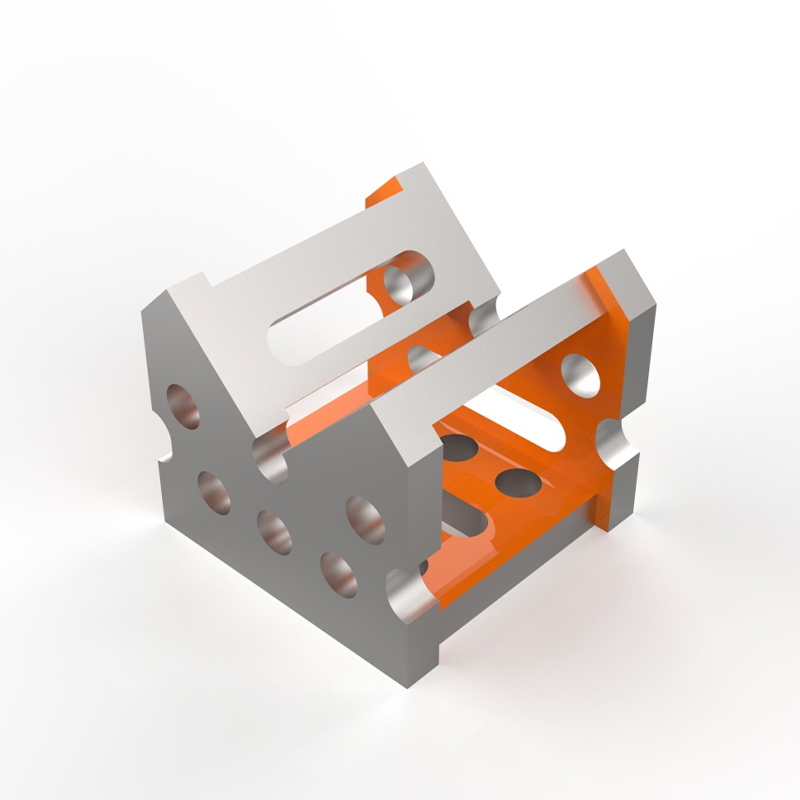

ಕ್ಲ್ಯಾಂಪ್ ಮತ್ತು ಫಿಕ್ಚರಿಂಗ್ ಸಿಸ್ಟಮ್: ಕ್ರಿಯೆಯಲ್ಲಿ ಬಹುಮುಖತೆ

ಈ ವರ್ಕ್ಬೆಂಚ್ ನಿಜವಾಗಿಯೂ ಎ ಆಗಿ ಹೊಳೆಯುತ್ತದೆ ವೆಲ್ಡಿಂಗ್ ಫಿಕ್ಸ್ಚರ್ ಟೇಬಲ್ ಅದರ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ವ್ಯವಸ್ಥೆಗೆ ಧನ್ಯವಾದಗಳು. ಗ್ರಿಡ್ ಮಾದರಿಯನ್ನು ವಿಶಾಲವಾದ ವಿಶೇಷ ಪರಿಕರಗಳನ್ನು ಸ್ವೀಕರಿಸಲು ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ:

- ಹಿಡಿಕಟ್ಟುಗಳು: ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಸುರಕ್ಷಿತಗೊಳಿಸಲು ರಂಧ್ರಗಳು/ಸ್ಲಾಟ್ಗಳಲ್ಲಿ ಲಂಗರು ಹಾಕುವ ವಿವಿಧ ಶೈಲಿಗಳು (ಸ್ಕ್ರೂ ಹಿಡಿಕಟ್ಟುಗಳು, ಟಾಗಲ್ ಹಿಡಿಕಟ್ಟುಗಳು, ಕಾಂತೀಯ ಹಿಡಿಕಟ್ಟುಗಳು).

- ಬೋಲ್ಟ್: ಹಿಡಿಕಟ್ಟುಗಳು ಮತ್ತು ಅಂಶಗಳನ್ನು ಟೇಬಲ್ಗೆ ಸುರಕ್ಷಿತವಾಗಿ ಜೋಡಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ.

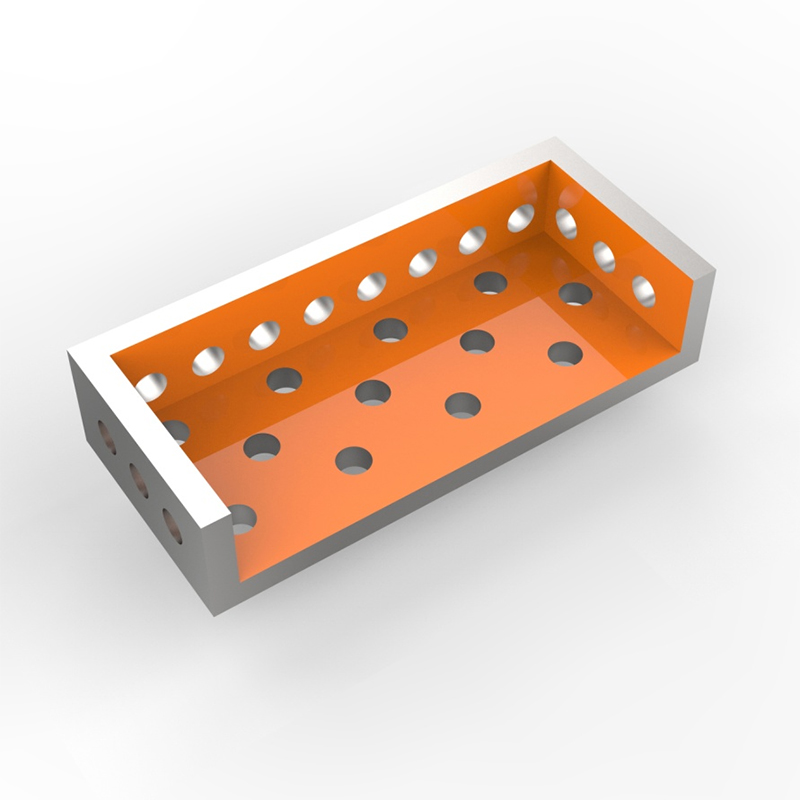

- ನಿಲ್ಲುತ್ತದೆ ಮತ್ತು ಕೋನಗಳು: ನಿಖರ-ಯಂತ್ರದ ಬ್ಲಾಕ್ಗಳು ಮತ್ತು ಕೋನಗಳು ಪರಸ್ಪರ ಮತ್ತು ಟೇಬಲ್ ಗ್ರಿಡ್ ಅನ್ನು ನಿಖರವಾಗಿ ಹೋಲಿಸಿದರೆ ಘಟಕಗಳನ್ನು ಇರಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ.

- ರೈಸರ್ ಬ್ಲಾಕ್ಗಳು: ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಎತ್ತರಿಸಿ ಅಥವಾ ಬಹು-ಹಂತದ ನೆಲೆವಸ್ತುಗಳನ್ನು ರಚಿಸಿ.

ಇದರ ಮಾಡ್ಯುಲಾರಿಟಿ ವೆಲ್ಡಿಂಗ್ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಟೇಬಲ್ ಸಿಸ್ಟಮ್ ಅನಂತ ಸಂರಚನೆಗಳನ್ನು ಅನುಮತಿಸುತ್ತದೆ, ಪ್ರತಿ ಕೆಲಸಕ್ಕೂ ಮೀಸಲಾದ ಜಿಗ್ಗಳನ್ನು ನಿರ್ಮಿಸಲು ಹೋಲಿಸಿದರೆ ಗಮನಾರ್ಹ ಸಮಯವನ್ನು ಉಳಿಸುತ್ತದೆ.

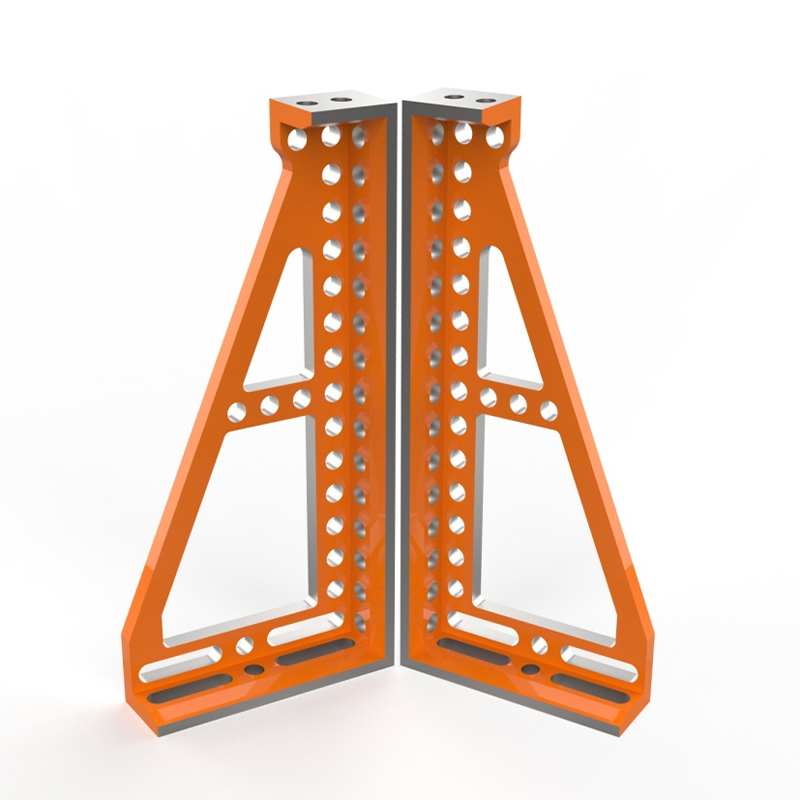

ಬೆಂಬಲ ರಚನೆ: ಸ್ಥಿರತೆ ಮತ್ತು ಲೋಡ್ ಸಾಮರ್ಥ್ಯ

ಭಾರೀ ಘಟಕಗಳನ್ನು ಬೆಂಬಲಿಸಲು ಮತ್ತು ಫ್ಯಾಬ್ರಿಕೇಶನ್ ಪರಿಸರದ ಕಠಿಣತೆಯನ್ನು ತಡೆದುಕೊಳ್ಳಲು ದೃ frame ವಾದ ಫ್ರೇಮ್ ಮತ್ತು ಲೆಗ್ ಸಿಸ್ಟಮ್ ಅವಶ್ಯಕವಾಗಿದೆ. ಹೆವಿ-ಗೇಜ್ ಸ್ಟೀಲ್ ಕೊಳವೆಗಳಿಂದ ಕಾಲುಗಳನ್ನು ಹೆಚ್ಚಾಗಿ ನಿರ್ಮಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಕಾರ್ಯಾಗಾರದೊಳಗಿನ ಚಲನಶೀಲತೆಗಾಗಿ ಅಸಮ ಮಹಡಿಗಳು ಅಥವಾ ಹೆವಿ ಡ್ಯೂಟಿ ಕ್ಯಾಸ್ಟರ್ಗಳಲ್ಲಿ (ಲಾಕಿಂಗ್ ಕಾರ್ಯವಿಧಾನಗಳೊಂದಿಗೆ) ನೆಲಸಮಗೊಳಿಸಲು ಹೊಂದಾಣಿಕೆ ಮಾಡಬಹುದಾದ ಪಾದಗಳನ್ನು ಒಳಗೊಂಡಿರಬಹುದು. ಲೋಡ್ ಸಾಮರ್ಥ್ಯವು ನಿರ್ಣಾಯಕ ವಿವರಣೆಯಾಗಿದ್ದು, ಟೇಬಲ್ ಸುರಕ್ಷಿತವಾಗಿ ಬೆಂಬಲಿಸುವ ಗರಿಷ್ಠ ತೂಕವನ್ನು ಸೂಚಿಸುತ್ತದೆ.

2 ಡಿ ವೆಲ್ಡಿಂಗ್ ಟೇಬಲ್ ವ್ಯವಸ್ಥೆಯನ್ನು ಅನುಷ್ಠಾನಗೊಳಿಸುವ ಪ್ರಮುಖ ಅನುಕೂಲಗಳು

ಸಂಯೋಜನೆ ಎ ಎರಡು ಆಯಾಮದ ಹೊಂದಿಕೊಳ್ಳುವ ವೆಲ್ಡಿಂಗ್ ವರ್ಕ್ಬೆಂಚ್ ನಿಮ್ಮ ಕೆಲಸದ ಹರಿವಿನಲ್ಲಿ ಸಾಕಷ್ಟು ಪ್ರಯೋಜನಗಳನ್ನು ನೀಡುತ್ತದೆ:

- ಸಾಟಿಯಿಲ್ಲದ ನಿಖರತೆ ಮತ್ತು ಪುನರಾವರ್ತನೀಯತೆ: ನಿಖರವಾದ ಗ್ರಿಡ್ ಮತ್ತು ಫಿಕ್ಚರಿಂಗ್ ಘಟಕಗಳು ಪ್ರತಿ ಬಾರಿಯೂ ಭಾಗಗಳನ್ನು ಸರಿಯಾಗಿ ಇರಿಸಲಾಗಿದೆಯೆ ಎಂದು ಖಚಿತಪಡಿಸುತ್ತದೆ, ಇದು ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣ ಮತ್ತು ಬ್ಯಾಚ್ ಉತ್ಪಾದನೆಗೆ ನಿರ್ಣಾಯಕವಾಗಿದೆ.

- ಸೆಟಪ್ ಸಮಯಗಳನ್ನು ತೀವ್ರವಾಗಿ ಕಡಿಮೆಗೊಳಿಸಲಾಗಿದೆ: ಕಸ್ಟಮ್ ಜಿಗ್ಗಳನ್ನು ತಯಾರಿಸುವ ಬದಲು ಪ್ರಮಾಣಿತ ಘಟಕಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಸಂಕೀರ್ಣ ನೆಲೆವಸ್ತುಗಳನ್ನು ತ್ವರಿತವಾಗಿ ಜೋಡಿಸಿ. ಇದು ಉತ್ಪಾದಕತೆಯನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಹೆಚ್ಚಿಸುತ್ತದೆ.

- ಅಂತಿಮ ಬಹುಮುಖತೆ: ಸಣ್ಣ ಸಂಕೀರ್ಣ ಭಾಗಗಳಿಂದ ದೊಡ್ಡ ಚೌಕಟ್ಟುಗಳವರೆಗೆ, ಒಂದೇ ಬೇಸ್ ಟೇಬಲ್ ಮತ್ತು ಉಪಕರಣಗಳನ್ನು ಬಳಸಿ ವಿಭಿನ್ನ ಯೋಜನೆಗಳಿಗೆ ಸೆಟಪ್ ಅನ್ನು ಸುಲಭವಾಗಿ ಹೊಂದಿಕೊಳ್ಳಿ. ಹೊಂದಿಕೊಳ್ಳುವ ಕೋರ್ 2 ಡಿ ವೆಲ್ಡಿಂಗ್ ಟೇಬಲ್ ಸಿಸ್ಟಮ್.

- ಸುಧಾರಿತ ವೆಲ್ಡ್ ಗುಣಮಟ್ಟ: ಸ್ಥಿರ ಮತ್ತು ನಿಖರವಾದ ಸ್ಥಾನೀಕರಣವು ಅಸ್ಪಷ್ಟತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ಸರಿಯಾದ ಜಂಟಿ ಫಿಟ್-ಅಪ್ ಅನ್ನು ಖಾತ್ರಿಗೊಳಿಸುತ್ತದೆ.

- ವರ್ಧಿತ ಕಾರ್ಯಾಗಾರದ ಸುರಕ್ಷತೆ: ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಸುರಕ್ಷಿತವಾಗಿ ಹಿಡಿದಿಟ್ಟುಕೊಳ್ಳುವುದು ವೆಲ್ಡಿಂಗ್ ಅಥವಾ ರುಬ್ಬುವ ಸಮಯದಲ್ಲಿ ಚಲನೆಯನ್ನು ತಡೆಯುತ್ತದೆ, ಅಪಘಾತಗಳ ಅಪಾಯವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಎರಡು ಆಯಾಮದ ವೆಲ್ಡಿಂಗ್ ಹೊಂದಿಕೊಳ್ಳುವ ವರ್ಕ್ಬೆಂಚ್ ಆಯಾಮಗಳು:

1000 × 1000 2000 × 1000 2400 × 1200 1200 × 1200 1500 × 1500 3000 × 1500

ರಂಧ್ರದ ಗಾತ್ರ:

φ28 ಸರಣಿ ಪ್ಲಾಟ್ಫಾರ್ಮ್: ರಂಧ್ರ ಸಹಿಷ್ಣುತೆ ಡಿ 10 ಮಟ್ಟ, ಮತ್ತು ಪ್ಲಾಟ್ಫಾರ್ಮ್ಗೆ ಹೊಂದಿಕೆಯಾಗುವ ಲಾಕಿಂಗ್ ಪಿನ್ ಎಚ್ 7 ಮಟ್ಟವಾಗಿದೆ. ಪಕ್ಕದ ಎರಡು ರಂಧ್ರಗಳ ನಡುವಿನ ಅಂತರವು 100 ± 0.05 ಮಿಮೀ

φ16 ಸರಣಿ ಪ್ಲಾಟ್ಫಾರ್ಮ್: ರಂಧ್ರ ಸಹಿಷ್ಣುತೆ ಡಿ 10 ಮಟ್ಟ, ಮತ್ತು ಪ್ಲಾಟ್ಫಾರ್ಮ್ಗೆ ಹೊಂದಿಕೆಯಾಗುವ ಲಾಕಿಂಗ್ ಪಿನ್ ಎಚ್ 7 ಮಟ್ಟವಾಗಿದೆ. ಎರಡು ಪಕ್ಕದ ರಂಧ್ರಗಳ ನಡುವಿನ ಅಂತರವು 50 ± 0.05 ಮಿಮೀ.

ಮೂರು ವಿಧದ ವರ್ಕ್ಬೆಂಚ್ ಕಾಲಮ್ಗಳಿವೆ: 2 ಟಿ ಲೋಡ್-ಬೇರಿಂಗ್ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿರುವ ಎತ್ತರ (ಮೂರು ವಿಧಗಳು), 5 ಟಿ, ಚಲಿಸಬಲ್ಲ (3 ಟಿ ಲೋಡ್-ಬೇರಿಂಗ್ ಸಾಮರ್ಥ್ಯದೊಂದಿಗೆ ಎತ್ತುವ ಪ್ರಕಾರ), (1 ಟಿ) ಲೋಡ್-ಬೇರಿಂಗ್ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿರುವ ಬ್ರೇಕ್ಗಳೊಂದಿಗೆ ಸ್ಪಿಂಡಲ್ ಪ್ರಕಾರ) ಲೋಡ್-ಬೇರಿಂಗ್ ಸಾಮರ್ಥ್ಯದೊಂದಿಗೆ ಸ್ಥಿರ (ಫ್ರೇಮ್ ಪ್ರಕಾರ).

ಕೈಗಾರಿಕೆಗಳಾದ್ಯಂತ ಸಾಮಾನ್ಯ ಅನ್ವಯಿಕೆಗಳು

ಈ ವರ್ಕ್ಬೆಂಚ್ಗಳ ನಿಖರತೆ ಮತ್ತು ನಮ್ಯತೆಯು ವಿವಿಧ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ಅವುಗಳನ್ನು ಅಮೂಲ್ಯವಾಗಿಸುತ್ತದೆ:

- ಜನರಲ್ ಮೆಟಲ್ ಫ್ಯಾಬ್ರಿಕೇಶನ್: ಕಟ್ಟಡ ಚೌಕಟ್ಟುಗಳು, ಚಾಸಿಸ್, ಗೇಟ್ಗಳು, ರೇಲಿಂಗ್ಗಳು ಮತ್ತು ಕಸ್ಟಮ್ ಲೋಹದ ರಚನೆಗಳು.

- ಆಟೋಮೋಟಿವ್: ಚಾಸಿಸ್ ಸೆಟಪ್, ನಿಷ್ಕಾಸ ಫ್ಯಾಬ್ರಿಕೇಶನ್, ಕಸ್ಟಮ್ ಭಾಗ ಜೋಡಣೆ.

- ಏರೋಸ್ಪೇಸ್: ಬಿಗಿಯಾದ ಸಹಿಷ್ಣುತೆಯ ಅಗತ್ಯವಿರುವ ಘಟಕಗಳ ನಿಖರವಾದ ಜೋಡಣೆ.

- ರೊಬೊಟಿಕ್ ವೆಲ್ಡಿಂಗ್: ಸ್ವಯಂಚಾಲಿತ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ಸ್ಥಿರ ಮತ್ತು ನಿಖರವಾದ ನೆಲೆಯನ್ನು ಒದಗಿಸುತ್ತದೆ.

- ಮೂಲಮಾದರಿ ಮತ್ತು ಆರ್ & ಡಿ: ವಿಭಿನ್ನ ಜೋಡಣೆ ಸಂರಚನೆಗಳನ್ನು ತ್ವರಿತವಾಗಿ ಪರೀಕ್ಷಿಸಲಾಗುತ್ತಿದೆ.

- ವೃತ್ತಿಪರ ತರಬೇತಿ: ಮೂಲಭೂತ ಮತ್ತು ಸುಧಾರಿತ ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಫಿಕ್ಚರಿಂಗ್ ತಂತ್ರಗಳನ್ನು ಕಲಿಸುವುದು.

ಸರಿಯಾದ ಎರಡು ಆಯಾಮದ ಹೊಂದಿಕೊಳ್ಳುವ ವೆಲ್ಡಿಂಗ್ ವರ್ಕ್ಬೆಂಚ್ ಅನ್ನು ಆರಿಸುವುದು

ಸೂಕ್ತವಾದ ಕೋಷ್ಟಕವನ್ನು ಆರಿಸುವುದು ನಿಮ್ಮ ನಿರ್ದಿಷ್ಟ ಅವಶ್ಯಕತೆಗಳನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಈ ಅಂಶಗಳನ್ನು ಪರಿಗಣಿಸಿ:

| ಅಂಶ | ಪರಿಗಣನೆ | ಉದಾಹರಣೆ ಆಯ್ಕೆಗಳು / ಸ್ಪೆಕ್ಸ್ |

| ಮೇಜಿನ ಗಾತ್ರ | ಕಾರ್ಯಕ್ಷೇತ್ರ ಮತ್ತು ವಿಶಿಷ್ಟ ಯೋಜನೆಯ ಆಯಾಮಗಳನ್ನು ಹೊಂದಿಸಿ. | 1000x1000mm, 1200x800mm, 1500x1000mm, 2000x1000mm, 2400x1200mm,. |

| ಗ್ರಿಡ್ ವ್ಯವಸ್ಥೆ | ರಂಧ್ರದ ವ್ಯಾಸ (ಉಪಕರಣದೊಂದಿಗೆ ಹೊಂದಾಣಿಕೆ) ಮತ್ತು ಅಂತರ (ಸಾಂದ್ರತೆಯನ್ನು ಸರಿಪಡಿಸುವುದು). | 50 ಎಂಎಂ ಗ್ರಿಡ್ನಲ್ಲಿ Ø16 ಎಂಎಂ ರಂಧ್ರಗಳು, 100 ಎಂಎಂ ಗ್ರಿಡ್ನಲ್ಲಿ Ø28 ಎಂಎಂ ರಂಧ್ರಗಳು. ಕೆಲವು ಕೋಷ್ಟಕಗಳು ಸ್ಲಾಟ್ಗಳನ್ನು ಹೊಂದಿವೆ. |

| ವಸ್ತು ಮತ್ತು ಮುಕ್ತಾಯ | ಬಾಳಿಕೆ, ಸ್ಪ್ಯಾಟರ್ ಪ್ರತಿರೋಧ, ಗಡಸುತನ. | ಹೆಚ್ಚಿನ ಸಾಮರ್ಥ್ಯದ ಉಕ್ಕು (ಉದಾ., ಎಸ್ 355 ಜೆಆರ್), ಪ್ಲಾಸ್ಮಾ ನೈಟ್ರೈಡ್ ಮೇಲ್ಮೈ. |

| ಲೋಡ್ ಸಾಮರ್ಥ್ಯ | ನಿಮ್ಮ ವಿಶಿಷ್ಟ ಕಾರ್ಯಪದ್ದುಗಳು ಮತ್ತು ನೆಲೆವಸ್ತುಗಳ ತೂಕವನ್ನು ಇದು ನಿಭಾಯಿಸಬಲ್ಲದು ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ. | ಗಾತ್ರ ಮತ್ತು ನಿರ್ಮಾಣವನ್ನು ಅವಲಂಬಿಸಿ 500 ಕೆಜಿ, 1000 ಕೆಜಿ, 2000 ಕೆಜಿ+. |

| ನಿಖರತೆ ಸ್ಪೆಕ್ಸ್ | ಟೇಬಲ್ ಫ್ಲಾಟ್ನೆಸ್, ರಂಧ್ರ ಸ್ಥಾನ ಸಹನೆ. ನಿಖರ ಕೆಲಸಕ್ಕಾಗಿ ವಿಮರ್ಶಾತ್ಮಕ. | ಚಪ್ಪಟೆ: <0.1 ಮಿಮೀ/ಮೀ, ರಂಧ್ರ ಸಹಿಷ್ಣುತೆ: ± 0.05 ಮಿಮೀ. |

| ಪರಿಕರ ಪರಿಸರ ವ್ಯವಸ್ಥೆ | ಹೊಂದಾಣಿಕೆಯ ಹಿಡಿಕಟ್ಟುಗಳು, ನಿಲ್ದಾಣಗಳು, ಕೋನಗಳ ಲಭ್ಯತೆ ಮತ್ತು ವ್ಯಾಪ್ತಿ. | ತಯಾರಕರ ಕ್ಯಾಟಲಾಗ್ ಅನ್ನು ಪರಿಶೀಲಿಸಿ (AWS ನಂತಹ ಉದ್ಯಮ ಸಂಪನ್ಮೂಲಗಳು ಸಂದರ್ಭವನ್ನು ಒದಗಿಸಬಹುದು). |

ದೀರ್ಘಾಯುಷ್ಯ ಮತ್ತು ನಿಖರತೆಗಾಗಿ ನಿರ್ವಹಣಾ ಸಲಹೆಗಳು

ನಿಮ್ಮದನ್ನು ಉಳಿಸಿಕೊಳ್ಳಲು ಎರಡು ಆಯಾಮದ ಹೊಂದಿಕೊಳ್ಳುವ ವೆಲ್ಡಿಂಗ್ ವರ್ಕ್ಬೆಂಚ್ ಸೂಕ್ತ ಸ್ಥಿತಿಯಲ್ಲಿ:

- ನಿಯಮಿತವಾಗಿ ವೆಲ್ಡ್ ಸ್ಪ್ಯಾಟರ್ ಅನ್ನು ಸ್ವಚ್ clean ಗೊಳಿಸಿ. ನೈಟ್ರೈಡ್ ಮೇಲ್ಮೈಗಳು ಇದನ್ನು ಸುಲಭಗೊಳಿಸುತ್ತವೆ, ಆದರೆ ಪ್ರಾಂಪ್ಟ್ ಸ್ವಚ್ cleaning ಗೊಳಿಸುವಿಕೆಯು ಉತ್ತಮವಾಗಿದೆ.

- ಮೇಲ್ಮೈಯನ್ನು ಮತ್ತಷ್ಟು ರಕ್ಷಿಸಲು ಭಾರೀ ವೆಲ್ಡಿಂಗ್ ಅವಧಿಗಳ ಮೊದಲು ಆಂಟಿ-ಸ್ಪ್ಯಾಟರ್ ಸ್ಪ್ರೇ ಅನ್ನು ಅನ್ವಯಿಸಿ.

- ತೀವ್ರ ನಿಖರತೆ ಅಗತ್ಯವಿದ್ದರೆ ನಿಖರವಾದ ನೇರ ಅಂಚನ್ನು ಬಳಸಿಕೊಂಡು ನಿಯತಕಾಲಿಕವಾಗಿ ಟೇಬಲ್ ಫ್ಲಾಟ್ನೆಸ್ ಅನ್ನು ಪರಿಶೀಲಿಸಿ.

- ಹಾನಿಯನ್ನು ತಡೆಗಟ್ಟಲು ಮತ್ತು ತ್ವರಿತ ಪ್ರವೇಶವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ಘಟಕಗಳನ್ನು ಸ್ವಚ್ and ವಾಗಿ ಮತ್ತು ಸಂಘಟಿಸಿ.

- ಭಾರೀ ಪರಿಣಾಮಗಳು ಅಥವಾ ಗೌಜ್ಗಳಿಂದ ಮೇಲ್ಮೈಯನ್ನು ರಕ್ಷಿಸಿ.

ಕೊನೆಯಲ್ಲಿ, ದಿ ಎರಡು ಆಯಾಮದ ಹೊಂದಿಕೊಳ್ಳುವ ವೆಲ್ಡಿಂಗ್ ವರ್ಕ್ಬೆಂಚ್ ಕೇವಲ ಟೇಬಲ್ಗಿಂತ ಹೆಚ್ಚಾಗಿದೆ; ಇದು ನಿಖರತೆ, ನಮ್ಯತೆ ಮತ್ತು ದಕ್ಷತೆಗಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಲಾದ ಅತ್ಯಾಧುನಿಕ ವ್ಯವಸ್ಥೆಯಾಗಿದೆ. ಗುಣಮಟ್ಟದ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಹೂಡಿಕೆ ಮಾಡುವ ಮೂಲಕ ಮತ್ತು ಅದರ ಸಾಮರ್ಥ್ಯಗಳನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಬಳಸುವುದರ ಮೂಲಕ, ಫ್ಯಾಬ್ರಿಕೇಟರ್ಗಳು ತಮ್ಮ ಕೆಲಸದ ಗುಣಮಟ್ಟವನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಸುಧಾರಿಸಬಹುದು, ಉತ್ಪಾದನಾ ಸಮಯವನ್ನು ಕಡಿಮೆ ಮಾಡಬಹುದು ಮತ್ತು ಒಟ್ಟಾರೆ ಕಾರ್ಯಾಗಾರದ ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸಬಹುದು.