h1>Innovasjoner innen sveisevogn- og bordteknologi?

Når du hører "innovasjon" i sveisevogner og -bord, tenker nok de fleste gutter på fancy dingser eller robotarmer. Ærlig talt, de virkelige endringene er ikke så prangende. De er i gryntarbeidet – hvordan en vogn håndterer en kraftkilde på 300 pund på grus, eller hvordan bordflaten håndterer sprut etter 10 000 sykluser. Misforståelsen er at det bare er metallproduksjon. Det er det ikke. Det handler om å løse daglige, fysiske frustrasjoner i butikken. Jeg har sett for mange "heavy-duty" bord deformeres av enkel varmekonsentrasjon, eller vogner med hjul som binder seg under belastning. Det er der den faktiske fremgangen gjøres, stille og rolig.

The Frame Game: Beyond Just Heavy Steel

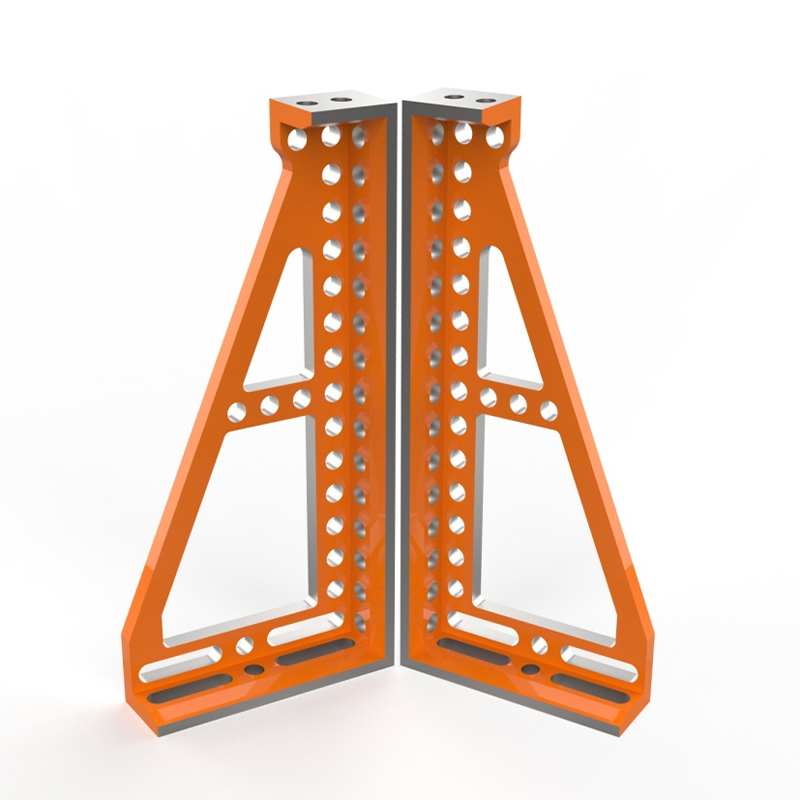

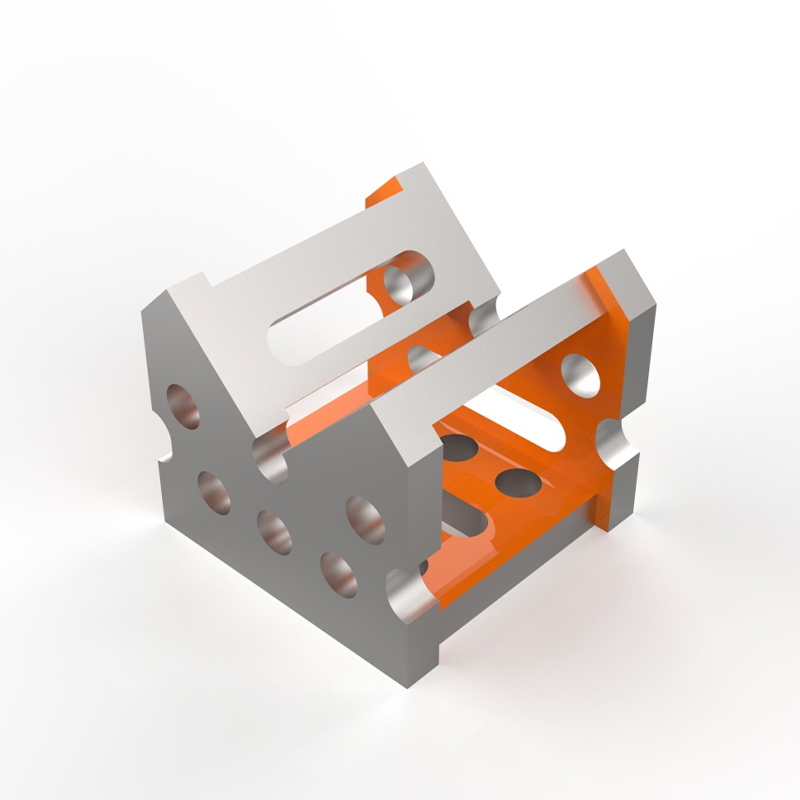

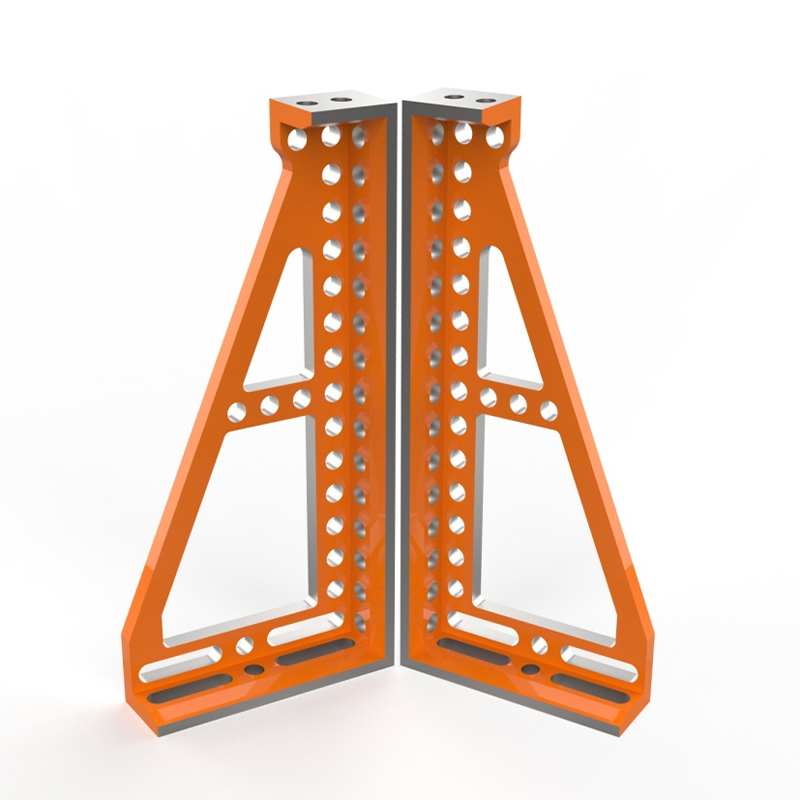

I årevis var mantraet «tykkere stål tilsvarer bedre.» Det er ikke feil, men det er ufullstendig. Innovasjonen er nå inne strukturell design og materialvalg. Vi ser mer triangulerte avstivninger i vognrammer, ikke bare boksseksjonsrør. Dette er ikke for utseende; det forhindrer den irriterende sideveiingen når du skyver en lastet vogn over et ujevnt butikkgulv. En vaklende vogn er mer enn et irritasjonsmoment – det er en fare for utstyret på toppen.

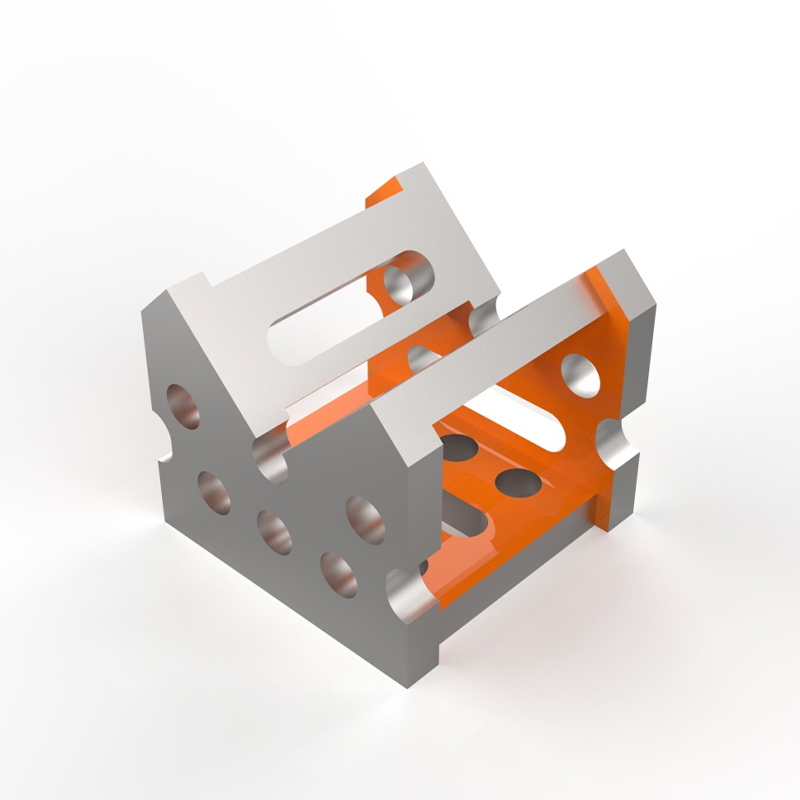

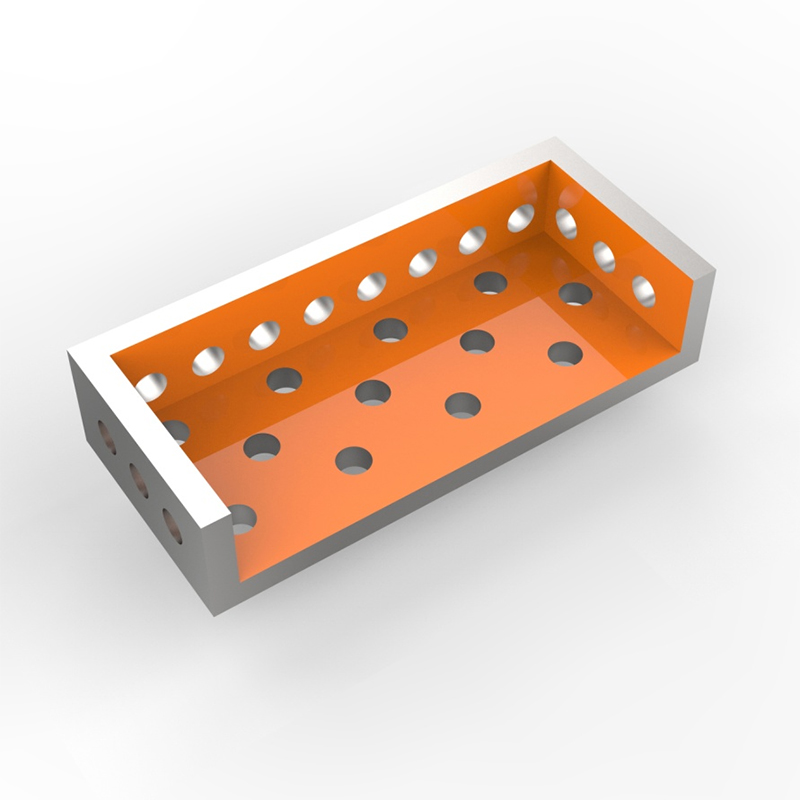

Så er det materiale. Noen produsenter, som Botou Haijun Metal Products Co., Ltd., har eksperimentert med høystyrke, lettere legeringer for spesifikke komponenter. Målet er ikke nødvendigvis å gjøre hele vognen lettere, men å redusere vekten der du ikke trenger masse, som i sidepaneler eller sekundære hyller, samtidig som kjernerammen holdes stiv. Jeg husker en prototype bordbendesign de viste som brukte en forsterket C-kanal med strategisk kile. Den støttet mer vekt enn deres gamle solide firkantede ben-design, men brukte mindre materiale og var lettere å holde ren – sprut fanger ikke inne i en C-kanal som det gjør i en boks.

Finishen betyr mer enn folk innrømmer. Den knallgule pulverlakken? Det er ikke bare maling. Et godt, tykt elektrostatisk pulverbelegg, skikkelig herdet, motstår flisdannelse fra flyvende rusk og gjør det mye enklere å tørke ned olje eller skitt. Det er en liten ting som legger år til produktets levetid. Det billige alternativet chips, rust starter, og det hele ser ut til å slå i løpet av seks måneder.

Mobilitetsrevolusjonen: Det er alt i hjulene og dekket

Dette er det største smertepunktet, uten tvil. Standard to faste, to svingbare hjul er ofte et kompromiss, ikke en løsning. For ekte butikkfleksibilitet trenger vi bedre alternativer. Jeg ser at flere vogner leveres som standard med polyuretanhjul med større diameter og rullelager. Forskjellen på betong er natt og dag - de ruller jevnt, flater ikke, og lagrene håndterer sidebelastning bedre når de svinger.

Men den virkelige game-changer er fremveksten av låsehjul i alle posisjoner. Ikke bare en lås på svingen, men en positiv lås på selve hjulet, og noen ganger til og med en lås som støtter hele styrehjulshuset. Når du jobber med en delikat TIG-sveis, er det siste du vil ha bordet som kryper en millimeter fordi du lente deg på det. En solid firepunkts lock-down er gull verdt.

Dekkdesign på vogner er også i utvikling. Det går fra et enkelt flatt ark til et formet brett med lepper, dedikerte kanaler for kabler og til og med innebygde klemmestativer. Innovasjonen her er å håndtere kaos. En sveisevogn er ikke bare transport; det er en mobil arbeidsstasjon. Å ha et bestemt sted for bakkeklemmen, en krok for hjelmen din og et lite brett for tips og dyser – disse virker trivielle inntil du er den som kaster bort ti minutter på å lete etter en 3/32