Quando você ouve “mesa soldada personalizada”, a maioria pensa que se trata apenas de unir pernas de metal a um tampo. Esse é o primeiro equívoco. A verdadeira inovação não está no arco de soldagem em si, mas na forma como você aborda todo o processo de fabricação – desde a seleção do material e projeto da junta até o acabamento para um ambiente específico. É o pensamento antes mesmo de a tocha ser acesa.

Escolhas de materiais além do aço macio

Todo mundo usa aço-carbono como padrão. É barato e fácil de soldar. Mas para mesas que precisam durar ao ar livre ou em laboratórios corrosivos, esse é um ponto de falha. Transferimos clientes para mesa soldada personalizada molduras em alumínio para unidades móveis sensíveis ao peso, ou mesmo em inox para áreas de preparação de alimentos. O truque é a preparação da solda. O alumínio precisa de enchimento e gás de proteção específicos, e se você não acertar a entrada de calor, você estraga o temperamento. Eu vi uma oficina tentar soldar 6061-T6 com uma configuração MIG padrão destinada ao aço; toda a moldura se deformou como uma banana. Tive que recomeçar.

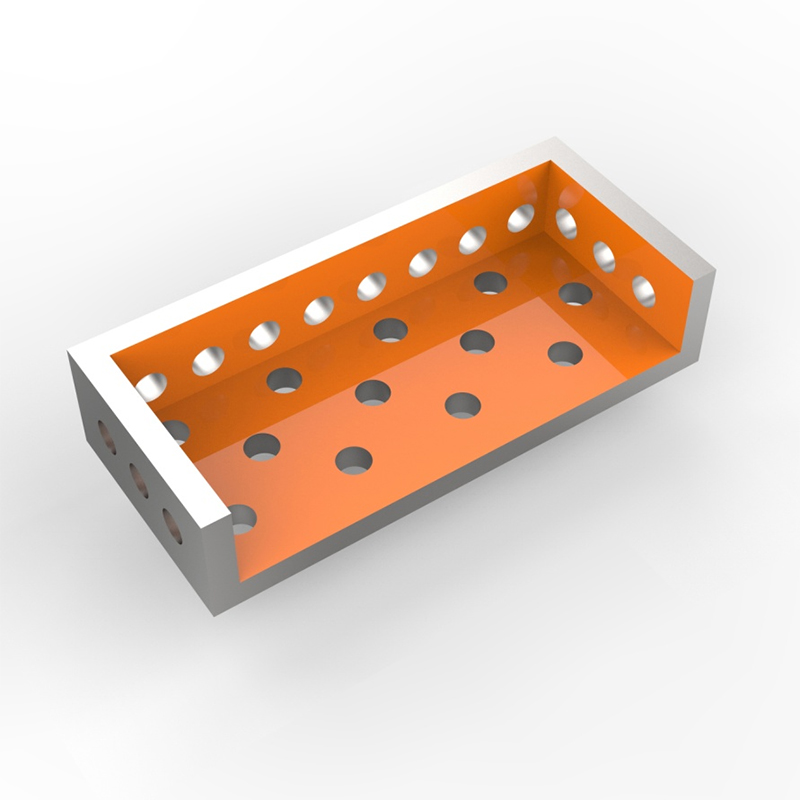

Depois, há a mistura de materiais. Um projeto recente para um estúdio fotográfico precisava de uma base sólida, mas um topo com alguma elasticidade. Usamos uma estrutura de tubo quadrado de aço para estrutura, mas soldamos em pontos de montagem personalizados para um topo de madeira suspenso separado. A inovação estava nesses pontos de interface – isolando a vibração, permitindo o movimento da madeira, tudo através de um suporte inteligente que foi soldado como parte da estrutura central.

Empresas como Produtos metálicos Co. de Botou Haijun, Ltd., que está em ferramentas e medidores desde 2010, veja só. Seu foco em pesquisa e desenvolvimento significa que eles geralmente produzem gabaritos e ferramentas de medição precisos (haijunmetals.com) que permitem aos fabricantes executar com precisão essas junções complexas de vários materiais. Você não pode inovar se não puder medir suas soldagens com precisão.

A simplicidade enganosa da fixação da perna ao topo

É aqui que a maioria das mesas comerciais DIY ou de baixo custo falham. Aplicar um pouco de cantoneira e soldar não é suficiente. A inovação está em gerenciar o estresse e permitir o movimento. Agora usamos quase exclusivamente um sistema de fixação flutuante. A parte superior é fixada em um ponto central fixo na estrutura, mas as outras conexões usam orifícios ranhurados ou suportes flexíveis. Isso permite que a parte superior de aço se expanda e contraia com as mudanças de temperatura sem quebrar o acabamento ou forçar as soldas.

Aprendi isso da maneira mais difícil, em uma grande mesa de conferência para um cliente com janelas do chão ao teto. O sol atingiria um lado. Usamos um acessório rígido e totalmente soldado. Em poucos meses, a tinta começou a rachar em todas as juntas e a mesa desenvolveu uma leve, mas perceptível rocha. A solução? Cortar os suportes, redesenhar com sistema flutuante e soldar novamente. Lição cara.

O objetivo é a engenharia invisível. O usuário vê apenas uma tabela sólida. Eles não deveriam sentir ou ver a inovação, mas ela tem que estar presente. Trata-se de antecipar forças – alguém sentado sobre ele, vibração do equipamento, ciclagem térmica – e projetar a soldagem para absorvê-las.

Acabamento como parte integrante do processo de soldagem

Muitos tratam o acabamento como uma reflexão tardia. Vamos apenas lixar essa solda e pintá-la. Má jogada. A inovação começa no cordão de solda. Para uma aparência verdadeiramente perfeita, especialmente em juntas visíveis, estamos usando técnicas como soldagem por transferência de metal frio (CMT) para medidores mais finos. Produz um cordão muito mais limpo e sem respingos que requer pós-processamento mínimo.

Depois, há o acabamento em si. O revestimento em pó é padrão, mas para um produto sofisticado mesa soldada personalizada, estamos migrando para epóxis industriais de dois componentes ou até mesmo revestimentos cerâmicos para extrema durabilidade. A chave é a preparação. Cada zona de solda deve estar perfeitamente limpa, alisada e tratada com o primer adequado. Qualquer contaminação deixada no metal de solda poroso irá vazar mais tarde, causando bolhas ou manchas de ferrugem. É um processo químico tanto quanto mecânico.

Certa vez, um lote de mesas para uma sala de degustação de cervejaria mostrava manchas de ferrugem ao longo das costuras de solda depois de seis meses. O culpado? Umidade e ácidos retidos do processo de moagem antes da pintura. A inovação foi processual: agora implementamos um processo de limpeza e secagem em vários estágios imediatamente após a soldagem e retificação, antes mesmo que o metal tenha a chance de oxidar.

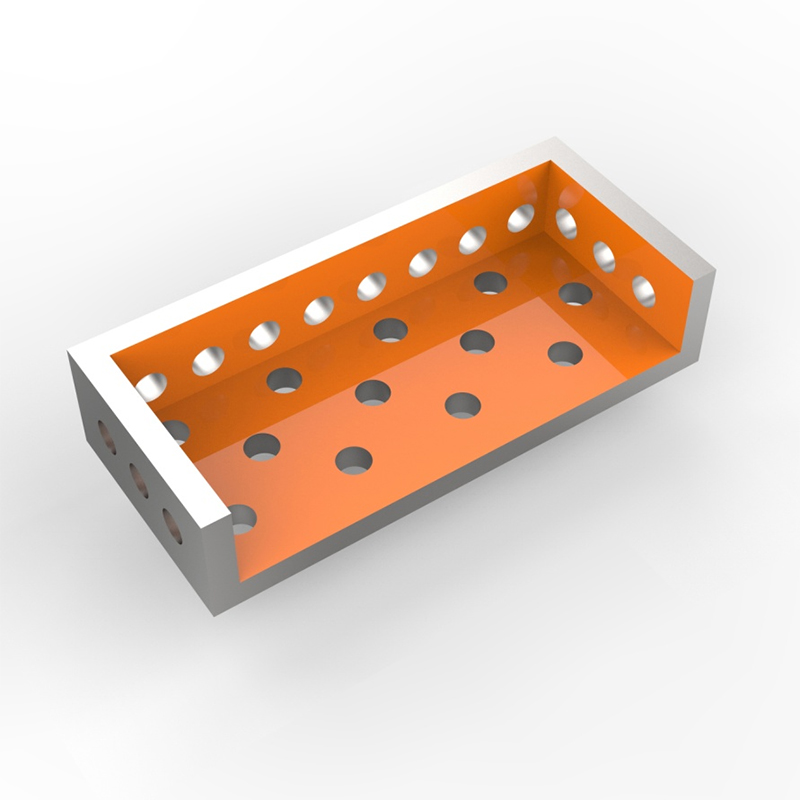

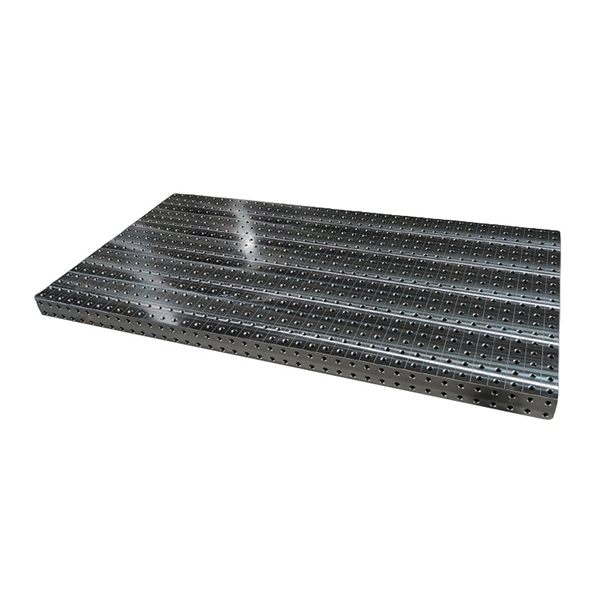

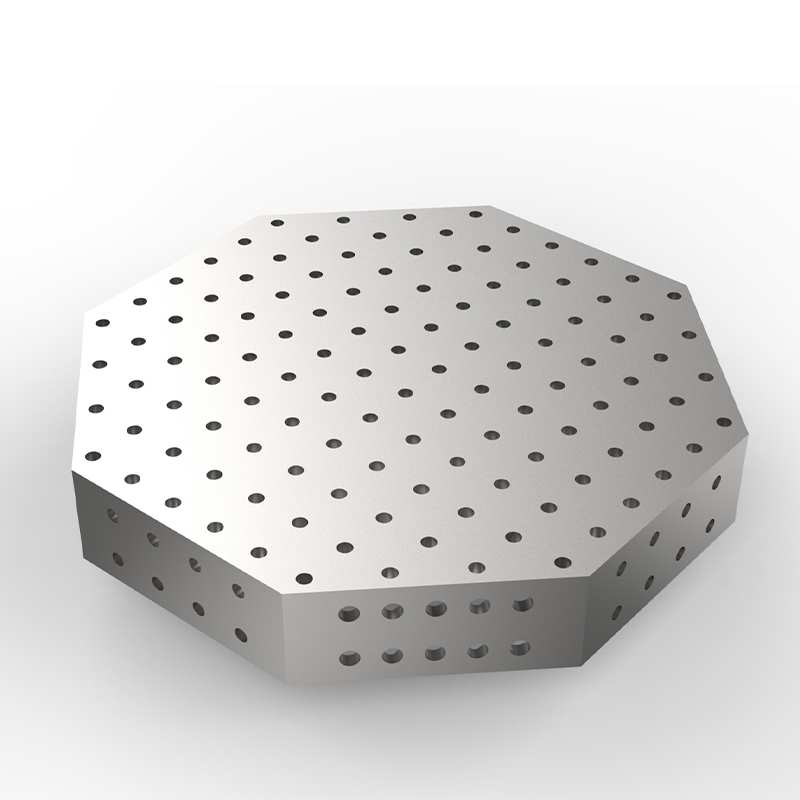

Gabaritos, acessórios e o papel das ferramentas de precisão

A verdadeira inovação na fabricação personalizada é a precisão repetível. Você não pode ajustar todas as mesas manualmente e chamá-las de personalizadas; isso é apenas artesanal e lento. O salto vem do projeto e construção de seus próprios sistemas de gabarito. Um gabarito de soldagem bem projetado permite produzir um design exclusivo várias vezes com consistência perfeita. É aqui que a parceria com um especialista em ferramentas compensa.

Por exemplo, quando desenvolvemos uma linha exclusiva de mesas com pernas em gancho, o desafio era fazer com que a abertura das pernas e o ângulo da placa de montagem fossem sempre idênticos. Trabalhamos com um fabricante de ferramentas – o tipo de trabalho Produtos metálicos Botou Haijun é especializada em produzir um acessório ajustável que fixe todos os componentes no lugar para soldagem. Este acessório em si era um conjunto soldado, calibrado com seus medidores de precisão. Transformou um trabalho de montagem de 2 horas em uma operação de soldagem de 10 minutos.

A lição? Sua inovação pode não estar no design do produto final, mas nas ferramentas que permitem construí-lo de maneira confiável. Investir em acessórios personalizados é o que separa uma oficina de um verdadeiro fabricante.

Quando inovação significa saber o que não fazer

Perseguir tendências pode desviá-lo do caminho certo. Há alguns anos, a estética da solda bruta era enorme. Os clientes queriam cordões de solda visíveis e pegajosos. Ótimo para decoração, mas estruturalmente, uma solda lisa e penetrante é quase sempre mais forte do que uma solda decorativa e orgulhosa. Tivemos que educar os clientes que, para estruturas de suporte de carga, faríamos as soldas estruturais críticas limpas e niveladas, e talvez adicionaríamos um cordão cosmético em uma costura não estrutural para dar a aparência. É um compromisso, mas informado.

Outra armadilha é o excesso de engenharia. Nem toda mesa precisa de tubos de parede de 1/4 de polegada. Às vezes usamos software FEA para simular carga, mas muitas vezes encontramos trunfos. Para uma mesa padrão, o tubo quadrado de calibre 16 é suficiente. A inovação está na triangulação e no design da junta, e não apenas em jogar mais metal nela. Mais pesado nem sempre é melhor; é apenas mais caro para enviar e mais difícil de transportar.

Finalmente, a maior não inovação? Ignorando a realidade do usuário final. Projetamos uma linda mesa de aço pesada para um escritório inicial. Eles adoraram. Depois tentaram reconfigurar o layout de plano aberto. A mesa pesava 400 libras e não podia ser movida sem ser desmontada. Nosso fracasso. Agora, projetamos para modularidade ou subconjuntos gerenciáveis. Às vezes, a solda mais inteligente é aquela que você projeta para não ser permanente.