Als je 'op maat gelaste tafel' hoort, denken de meesten dat het alleen maar gaat om het verbinden van metalen poten aan een blad. Dat is de eerste misvatting. De echte innovatie zit niet in de lasboog zelf, maar in de manier waarop u het hele fabricageproces benadert: van materiaalkeuze en verbindingsontwerp tot afwerking voor een specifieke omgeving. Het is het denken voordat de fakkel zelfs maar wordt aangestoken.

Materiaalkeuzes die verder gaan dan zacht staal

Iedereen gebruikt standaard zacht staal. Het is goedkoop, gemakkelijk te lassen. Maar voor tafels die buitenshuis of in een corrosief laboratorium moeten meegaan, is dat een faalpunt. We hebben klanten verplaatst naar op maat gelaste tafel frames van aluminium voor gewichtsgevoelige mobiele units, of zelfs van roestvrij staal voor voedselbereidingsruimtes. De truc is de lasvoorbereiding. Aluminium heeft specifiek vul- en beschermgas nodig, en als je de warmte-inbreng niet goed krijgt, verpest je het humeur. Ik zag een werkplaats proberen 6061-T6 te lassen met een standaard MIG-opstelling bedoeld voor staal; het hele frame kromgetrokken als een banaan. Moest opnieuw beginnen.

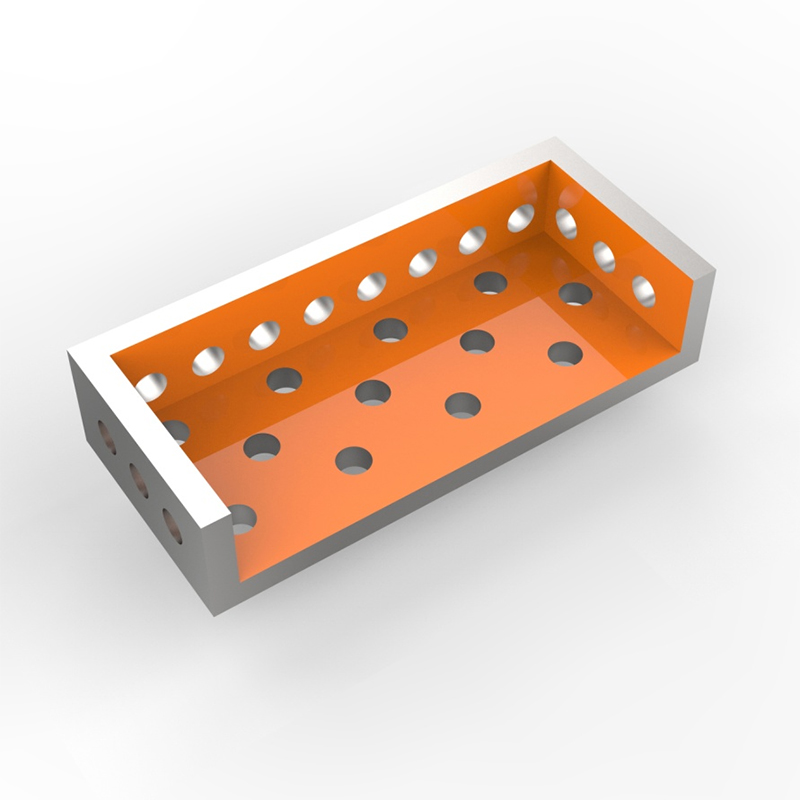

Dan zijn er mengmaterialen. Een recent project voor een fotostudio had een ijzersterke basis nodig, maar een top met wat meegeven. We gebruikten een stalen frame met vierkante buizen als structuur, maar hebben op maat gemaakte bevestigingspunten gelast voor een apart, opgehangen hardhouten blad. De innovatie zat in die verbindingspunten: het isoleren van trillingen, het mogelijk maken van beweging van het hout, allemaal via slimme beugels die waren gelast als onderdeel van het kernframe.

Bedrijven vinden het leuk Botou Haijun Metal Products Co., Ltd., dat sinds 2010 in gereedschappen en meters zit, snap dit. Hun focus op R&D betekent dat ze vaak de precieze mallen en meetinstrumenten produceren (haijunmetals.com) waarmee fabrikanten deze complexe verbindingen met meerdere materialen nauwkeurig kunnen uitvoeren. U kunt niet innoveren als u uw lasnaden niet nauwkeurig kunt meten.

De bedrieglijke eenvoud van been-aan-top-bevestiging

Dit is waar de meeste doe-het-zelf- of goedkope commerciële tafels falen. Het is niet genoeg om op een hoekijzer te slaan en te pluggen. De innovatie zit in het beheersen van stress en het toestaan van beweging. Wij maken nu vrijwel uitsluitend gebruik van een zwevend bevestigingssysteem. Het blad wordt op een centraal, vast punt op het frame bevestigd, maar de overige verbindingen maken gebruik van slobgaten of flexibele beugels. Hierdoor kan de stalen bovenkant uitzetten en krimpen bij temperatuurveranderingen zonder dat de afwerking barst of de lasnaden onder druk komen te staan.

Ik heb dit op de harde manier geleerd aan een grote vergadertafel voor een klant met kamerhoge ramen. De zon zou één kant raken. We gebruikten een stijve, volledig gelaste bevestiging. Binnen enkele maanden begon de verf bij elke verbinding te barsten en ontwikkelde de tafel een lichte maar merkbare steen. De oplossing? Beugels afsnijden, opnieuw ontwerpen met een zwevend systeem en opnieuw lassen. Kostbare les.

Het doel is onzichtbare engineering. De gebruiker ziet alleen een vaste tabel. Ze mogen de innovatie niet voelen of zien, maar het moet er wel zijn. Het gaat over het anticiperen op krachten (iemand die erop zit, trillingen van apparatuur, thermische cycli) en het ontwerpen van het laswerk om deze te absorberen.

Afwerking als integraal onderdeel van het lasproces

Te veel mensen beschouwen de afwerking als een bijzaak. We slijpen die las gewoon glad en schilderen hem. Slechte zet. De innovatie begint bij de lasrups. Voor een echt naadloos uiterlijk, vooral bij zichtbare verbindingen, gebruiken we technieken zoals Cold Metal Transfer (CMT)-lassen voor dunnere diktes. Het produceert een veel schonere, spatvrije lijmrups die minimale nabewerking vereist.

Dan is er de afwerking zelf. Poedercoating is standaard, maar dan voor een high-end op maat gelaste tafelzijn we op weg naar tweedelige industriële epoxy’s of zelfs keramische coatings voor extreme duurzaamheid. De sleutel is voorbereiding. Elke laszone moet perfect schoon zijn, gladgemaakt en behandeld met de juiste primer. Eventuele verontreinigingen die in het poreuze lasmetaal achterblijven, zullen later doorbloeden, waardoor blaasjes of roestplekken ontstaan. Het is zowel een chemisch als een mechanisch proces.

We hadden ooit een partij tafels voor een proeflokaal in een brouwerij, die na zes maanden roestvlekken langs de lasnaden vertoonden. De dader? Opgevangen vocht en zuren uit het maalproces vóór het schilderen. De innovatie was procedureel: we implementeren nu een meertraps reinigings- en droogproces onmiddellijk na het lassen en slijpen, voordat het metaal zelfs maar de kans krijgt om te oxideren.

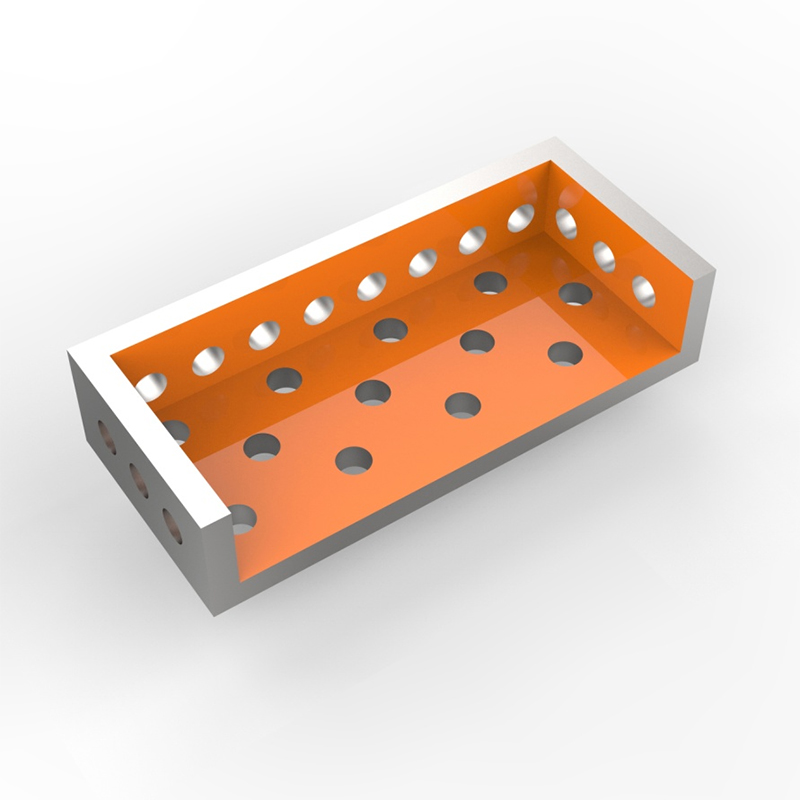

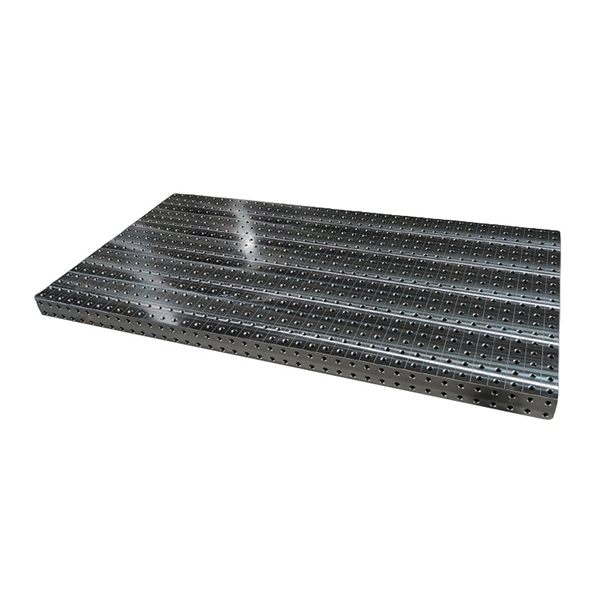

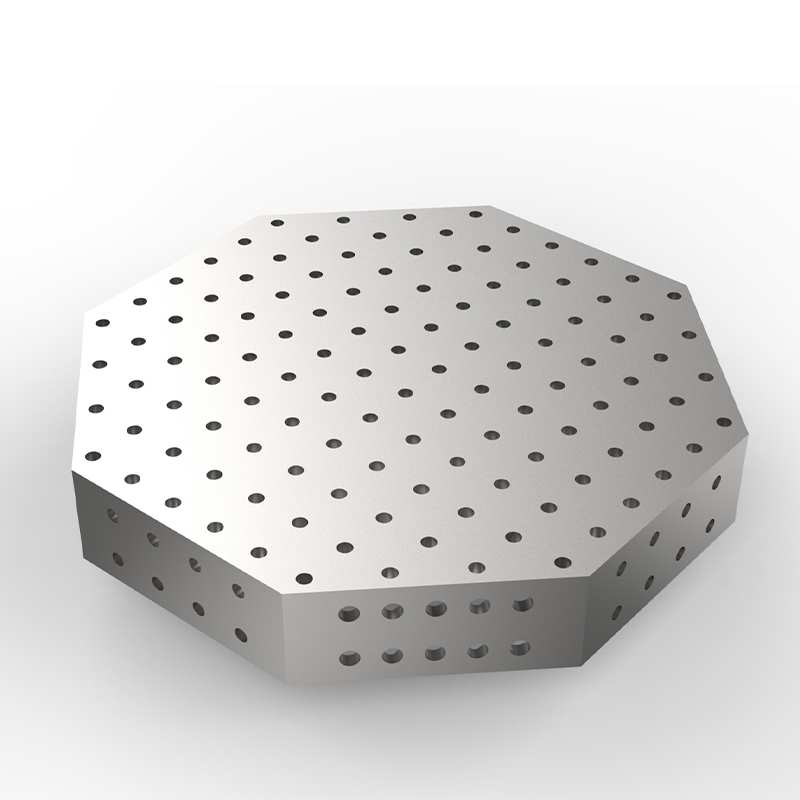

Mallen, armaturen en de rol van precisiegereedschap

Echte innovatie op het gebied van maatwerk is herhaalbare precisie. Je kunt niet elke tafel met de hand passen en het op maat noemen; dat is gewoon ambachtelijk en langzaam. De sprong komt voort uit het ontwerpen en bouwen van uw eigen malsystemen. Met een goed ontworpen lasmal kunt u meerdere keren een uniek ontwerp produceren met perfecte consistentie. Dit is waar een partnerschap met een gereedschapsspecialist zijn vruchten afwerpt.

Toen we bijvoorbeeld een kenmerkende lijn tafels met haarspeldpootjes ontwikkelden, was het de uitdaging om de beenspreiding en de hoek van de montageplaat elke keer identiek te krijgen. We werkten samen met een gereedschapsfabrikant, het soort werk Botou Haijun metaalproducten is gespecialiseerd in het produceren van een verstelbare armatuur die alle componenten op hun plaats houdt tijdens het lassen. Dit armatuur zelf was een gelast geheel, gekalibreerd met hun precisiemeters. Het maakte van een montageklus van 2 uur een laswerk van 10 minuten.

De les? Jouw innovatie zit misschien niet in het ontwerp van het eindproduct, maar in de tooling waarmee je het op betrouwbare wijze kunt bouwen. Investeren in op maat gemaakte armaturen is wat een werkplaats onderscheidt van een echte fabrikant.

Wanneer innovatie betekent weten wat je niet moet doen

Het najagen van trends kan u op een dwaalspoor brengen. Een paar jaar geleden was de esthetiek van ruwe las enorm. Klanten wilden zichtbare, touwachtige lasrupsen. Prima voor decor, maar structureel is een gladde, doordringende las bijna altijd sterker dan een trotse, decoratieve las. We moesten klanten leren dat we voor dragende frames de cruciale structurele lasnaden schoon en vlak zouden maken, en misschien een cosmetische kraal op een niet-structurele naad zouden toevoegen voor het uiterlijk. Het is een compromis, maar wel een goed geïnformeerd compromis.

Een andere valkuil is over-engineering. Niet elke tafel heeft wandbuizen van 1/4 inch nodig. We gebruiken FEA-software soms om de belasting te simuleren, maar ervaren vaak troeven. Voor een standaard bureau is een vierkante buis van 16 gauge voldoende. De innovatie zit in de triangulatie en het gezamenlijke ontwerp, en niet alleen in het gooien van meer metaal. Zwaarder is niet altijd beter; het is gewoon duurder om te verzenden en moeilijker te verplaatsen.

Eindelijk de grootste niet-innovatie? Het negeren van de realiteit van de eindgebruiker. Voor een startup kantoor hebben wij een prachtige, zware stalen tafel ontworpen. Ze vonden het geweldig. Vervolgens probeerden ze de open indeling opnieuw te configureren. De tafel woog 400 pond en kon niet worden verplaatst zonder demontage. Ons falen. Nu ontwerpen we voor modulariteit of beheersbare subassemblages. Soms is de slimste las de las die u zo ontwerpt dat deze niet permanent is.