थ्रीडी प्रिन्टेड वेल्डिङ फिक्स्चरको साथ क्रान्तिकारी वेल्डिङ

यो व्यापक गाइडले वेल्डिङ फिक्स्चर निर्माणमा थ्रीडी प्रिन्टिङको परिवर्तनकारी प्रभावको अन्वेषण गर्दछ। को फाइदाहरू, डिजाइन विचारहरू, सामग्रीहरू, र वास्तविक-विश्व अनुप्रयोगहरू बारे जान्नुहोस् थ्रीडी प्रिन्टेड वेल्डिङ फिक्स्चर, तपाइँलाई तपाइँको वेल्डिंग प्रक्रियाहरू अनुकूलन गर्न र उत्पादकता बढाउन सशक्त बनाउँदै। पत्ता लगाउनुहोस् कि कसरी यो प्रविधिले निर्माणको परिदृश्य र दक्षता सुधार गर्दैछ।

थ्रीडी प्रिन्टेड वेल्डिङ फिक्स्चरहरू प्रयोग गर्ने फाइदाहरू

कम लीड समय र लागत

परम्परागत वेल्डिङ फिक्स्चर निर्माणमा लामो प्रक्रियाहरू र पर्याप्त सामग्री लागतहरू समावेश छन्। थ्रीडी प्रिन्टेड वेल्डिङ फिक्स्चर यी लीड समयहरू तीव्र रूपमा घटाउनुहोस्, प्रायः हप्ता वा महिनाहरूद्वारा। फिक्स्चर अन-डिमांड उत्पादन गर्ने क्षमताले व्यापक सूचीको आवश्यकतालाई हटाउँछ र भण्डारण ठाउँ आवश्यकताहरू कम गर्दछ। यसले सीधै महत्त्वपूर्ण लागत बचतमा अनुवाद गर्दछ, विशेष गरी कम-भोल्युम उत्पादन रन वा विशेष अनुप्रयोगहरूको लागि। थ्रीडी प्रिन्टिङको डिजाइन लचिलोपनले परम्परागत विधिहरूसँग सम्बन्धित उच्च उपकरण लागत बिना उच्च अनुकूलित फिक्स्चरहरू सिर्जना गर्न अनुमति दिन्छ।

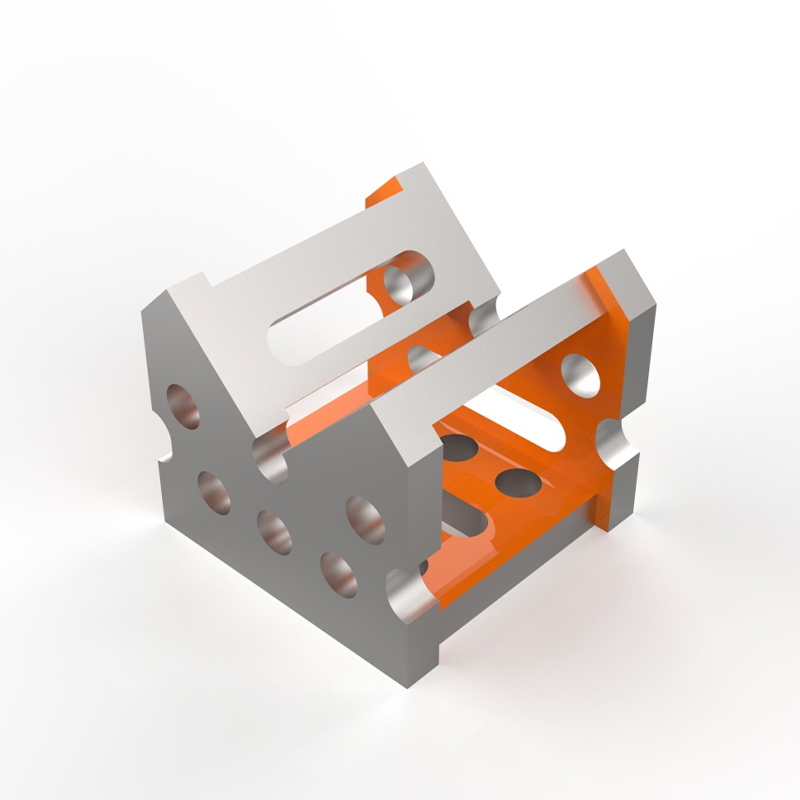

परिष्कृत डिजाइन लचिलोपन र जटिलता

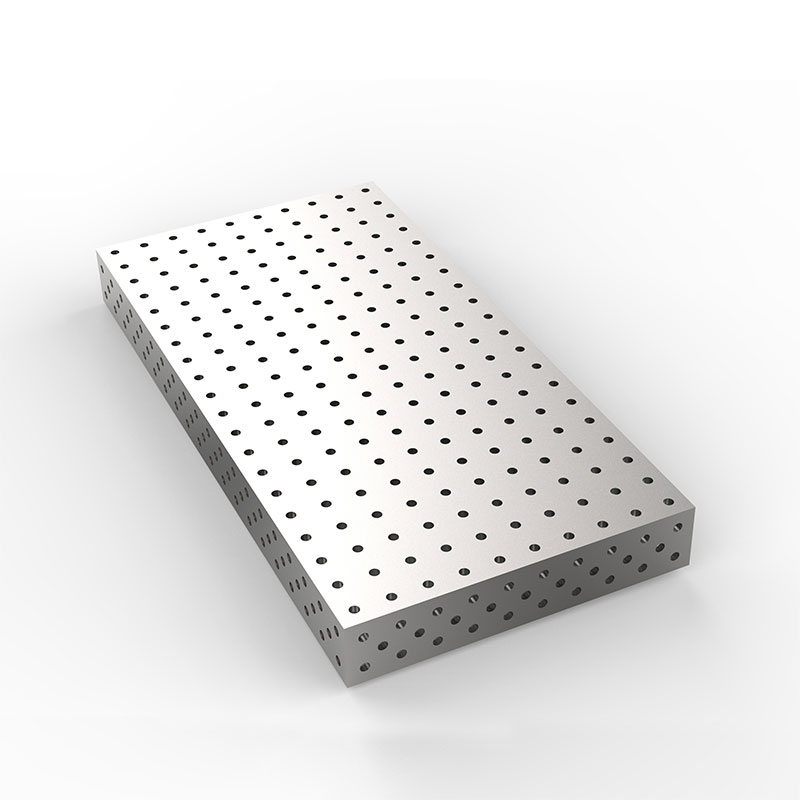

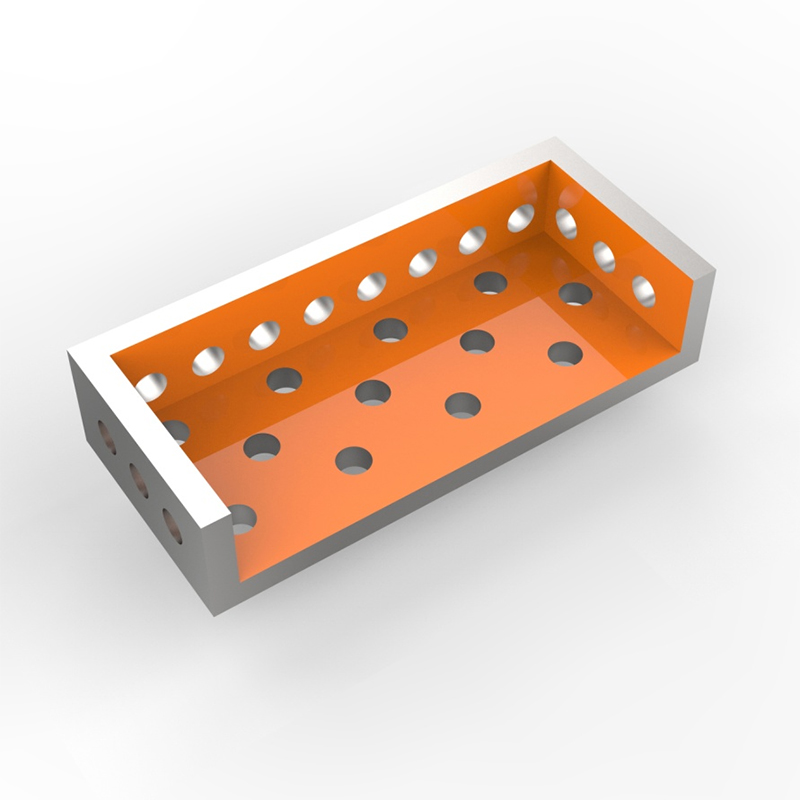

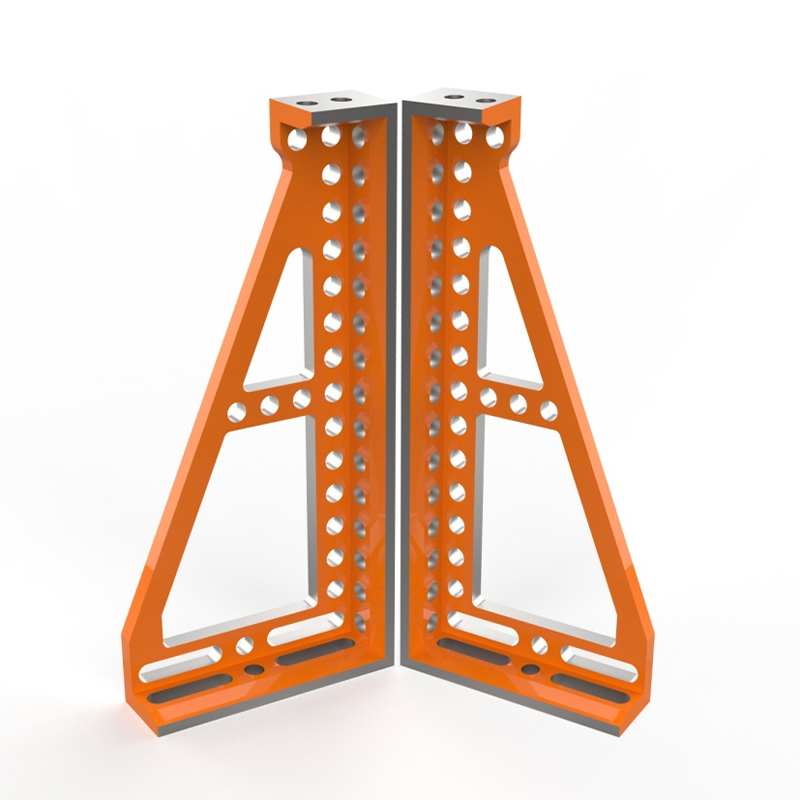

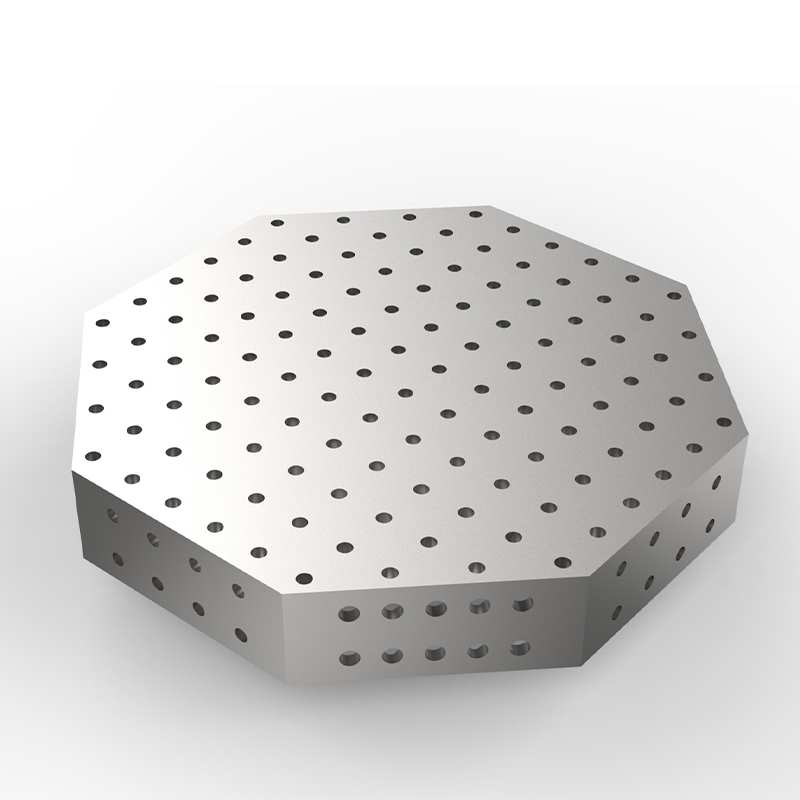

परम्परागत विधिको विपरीत, थ्रीडी प्रिन्टिङ जटिल र जटिल डिजाइनहरूको लागि अनुमति दिन्छ जुन परम्परागत मेसिन प्रयोग गरेर सिर्जना गर्न असम्भव वा निषेधात्मक रूपमा महँगो हुनेछ। यसले अनुकूलित क्ल्याम्पिङ मेकानिजम, एकीकृत कूलिङ च्यानलहरू, र विशिष्ट वेल्डिङ आवश्यकताहरू अनुरूप अनुकूलित सुविधाहरूको साथ फिक्स्चरहरू सिर्जना गर्न सम्भावनाहरूको संसार खोल्छ। आन्तरिक संरचनाहरू र जटिल ज्यामितिहरू समावेश गर्ने क्षमताले स्थिरता बल र कार्यक्षमता बढाउँछ, अन्ततः सुधारिएको वेल्डिङ गुणस्तर र पुनरावृत्तिको लागि अग्रणी।

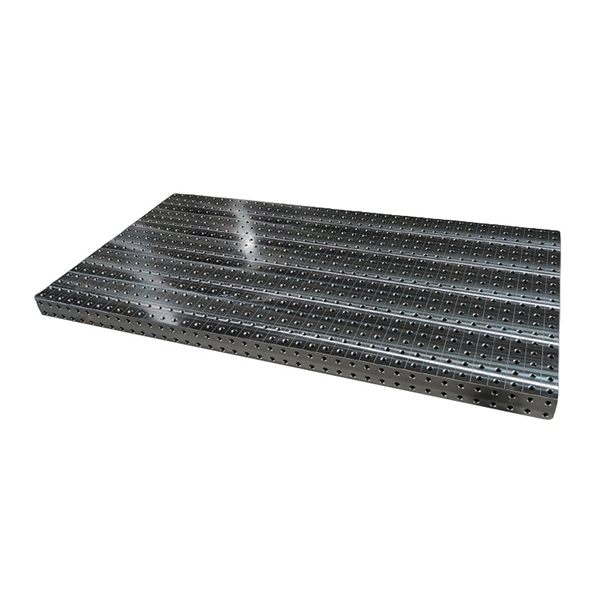

हल्का र टिकाउ सामग्री

सामाग्री को एक विस्तृत श्रृंखला को लागी उपयुक्त छ थ्रीडी प्रिन्टिङ वेल्डिङ फिक्स्चर, निर्माताहरूलाई विशेष अनुप्रयोग आवश्यकताहरूको आधारमा इष्टतम सामग्री चयन गर्न अनुमति दिँदै। एल्युमिनियम मिश्र जस्ता हल्का तौल सामग्रीहरूले फिक्स्चरको समग्र तौल कम गर्दछ, तिनीहरूलाई ह्यान्डल गर्न र हेरफेर गर्न सजिलो बनाउँदछ। यद्यपि, बल पनि उत्तिकै महत्त्वपूर्ण छ; उच्च-शक्तिको प्लास्टिक र धातु मिश्रहरू जस्ता सामग्रीहरूले सुनिश्चित गर्दछ कि फिक्स्चरले वेल्डिङ प्रक्रियाको कठोरतालाई सामना गर्न सक्छ। बोटौ हाइजुन धातु उत्पादन कं, लिमिटेड उच्च स्थायित्वको लागि विभिन्न धातु विकल्पहरू प्रदान गर्दछ।

प्रभावकारी 3D प्रिन्टेड वेल्डिङ फिक्स्चरको लागि डिजाइन विचारहरू

सामग्री चयन

सामग्रीको छनोटले फिक्स्चरको प्रदर्शन र जीवनकाललाई महत्त्वपूर्ण रूपमा असर गर्छ। विचार गर्नुपर्ने कारकहरूमा थर्मल प्रतिरोध (वेल्डिङको ताप सहन), बल, र आयामी शुद्धता समावेश छ। सामान्य सामग्रीहरूमा ABS, नायलन र विभिन्न धातु मिश्रहरू समावेश छन्। प्रत्येक सामग्रीको गुणहरू विशेष वेल्डिङ प्रक्रिया र workpiece आवश्यकताहरू विरुद्ध ध्यानपूर्वक मूल्याङ्कन गर्नुपर्छ।

निर्माणका लागि डिजाइन (DFM)

सफल थ्रीडी प्रिन्टेड वेल्डिङ फिक्स्चर मुद्रण प्रक्रिया आफैलाई सावधानीपूर्वक विचार गर्न आवश्यक छ। डिजाईन सुविधाहरू जस्तै ओभरह्याङ्गहरू, समर्थनहरू, र भित्ता मोटाईहरू सफल प्रिन्ट सुनिश्चित गर्न र वार्पिङ वा विकृति रोक्नको लागि अनुकूलित हुनुपर्छ। सफ्टवेयर उपकरण र सिमुलेशनहरूले सम्भावित समस्याहरूको भविष्यवाणी गर्न र 3D प्रिन्टिङका लागि डिजाइनहरू अनुकूलन गर्न मद्दत गर्न सक्छ।

फिक्स्चर क्यालिब्रेसन र परीक्षण

तैनाथ गर्नु अघि थ्रीडी प्रिन्टेड वेल्डिङ फिक्स्चर उत्पादन वातावरणमा, कठोर परीक्षण महत्त्वपूर्ण छ। यसमा आयामी शुद्धता प्रमाणीकरण, लोड अन्तर्गत बल र कठोरताको मूल्याङ्कन गर्ने, र फिक्स्चरले वर्कपीसलाई प्रभावकारी रूपमा समात्ने सुनिश्चित गर्ने र उचित वेल्ड प्रवेशको सुविधा समावेश गर्दछ। क्यालिब्रेसनले लगातार र दोहोरिने परिणामहरू सुनिश्चित गर्दछ।

थ्रीडी प्रिन्टेड वेल्डिङ फिक्स्चरको वास्तविक-विश्व अनुप्रयोगहरू

थ्रीडी प्रिन्टेड वेल्डिङ फिक्स्चर विभिन्न उद्योगहरू परिवर्तन गर्दैछन्। उदाहरणहरूमा अटोमोटिभ निर्माण (जटिल बडी प्यानलहरूको लागि अनुकूलित फिक्स्चरहरू सिर्जना गर्ने), एयरोस्पेस (नाजुक अवयवहरूको लागि हल्का फिक्स्चरहरू उत्पादन गर्ने), र चिकित्सा उपकरण निर्माण (जटिल सम्मेलनहरूको लागि सटीक फिक्स्चरहरू सिर्जना गर्ने) समावेश छन्।

सही थ्रीडी प्रिन्टिङ टेक्नोलोजी छनोट गर्दै

धेरै थ्रीडी प्रिन्टिङ प्रविधिहरू वेल्डिङ फिक्स्चरहरू बनाउनका लागि उपयुक्त छन्, प्रत्येकका फाइदा र बेफाइदाहरू छन्। सिलेक्टिभ लेजर मेल्टिङ (SLM) ले मेटल फिक्स्चरको लागि उच्च परिशुद्धता र बल प्रदान गर्दछ, जबकि फ्युज्ड डिपोजिसन मोडलिङ (FDM) प्रोटोटाइपिङ र कम-शक्ति अनुप्रयोगहरूको लागि लागत-प्रभावी समाधान हो। छनोट विशेष सामग्री र परियोजना मागहरूमा धेरै निर्भर गर्दछ।

| प्रविधि | सामग्री विकल्प | प्रो | विपक्ष |

| FDM | PLA, ABS, नायलॉन | लागत-प्रभावी, द्रुत प्रोटोटाइप | कम बल, कम सटीक |

| SLM | टाइटेनियम, एल्युमिनियम, स्टेनलेस स्टील | उच्च शक्ति, उच्च परिशुद्धता | अधिक महँगो, ढिलो उत्पादन |

को शक्ति प्रयोग गरेर थ्रीडी प्रिन्टेड वेल्डिङ फिक्स्चर, निर्माताहरूले दक्षता, लागत-प्रभावकारिता, र उत्पादन गुणस्तरमा महत्त्वपूर्ण सुधारहरू हासिल गर्न सक्छन्। यो प्रविधि द्रुत रूपमा आधुनिक उत्पादन प्रक्रियाहरूमा एक अपरिहार्य उपकरण बनिरहेको छ।