Cuando escuchas “mesa soldada a medida”, la mayoría piensa que se trata simplemente de unir patas de metal a una superficie. Ése es el primer error. La verdadera innovación no está en el arco de soldadura en sí, sino en cómo abordar todo el proceso de fabricación, desde la selección de materiales y el diseño de juntas hasta el acabado para un entorno específico. Es el pensamiento incluso antes de encender la antorcha.

Opciones de materiales más allá del acero dulce

Todo el mundo utiliza por defecto el acero dulce. Es barato y fácil de soldar. Pero para las mesas que deben durar al aire libre o en un laboratorio corrosivo, ese es un punto de falla. Hemos trasladado clientes a mesa soldada personalizada marcos de aluminio para unidades móviles sensibles al peso, o incluso de acero inoxidable para áreas de preparación de alimentos. El truco es la preparación de la soldadura. El aluminio necesita un gas de relleno y de protección específico, y si no se obtiene el aporte de calor adecuado, se arruina el temperamento. Vi un taller intentando soldar 6061-T6 con una configuración MIG estándar diseñada para acero; todo el marco se deformó como un plátano. Tuve que empezar de nuevo.

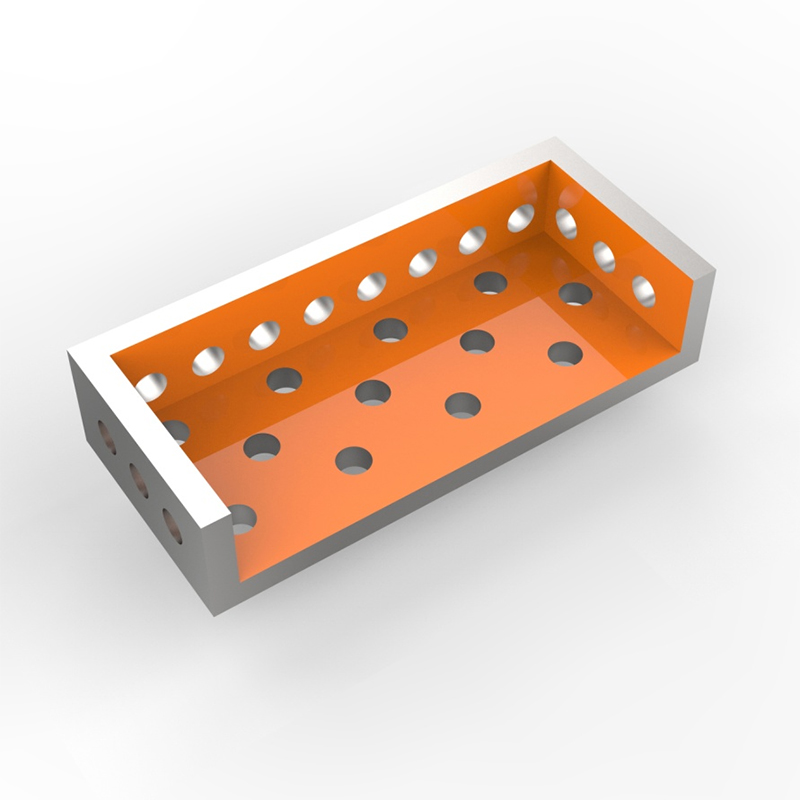

Luego está la mezcla de materiales. Un proyecto reciente para un estudio de fotografía necesitaba una base sólida como una roca pero una parte superior que cediera un poco. Usamos un marco de acero de tubo cuadrado para la estructura, pero soldamos puntos de montaje personalizados para una tapa de madera dura suspendida separada. La innovación estuvo en esos puntos de interfaz: aislar la vibración, permitir el movimiento de la madera, todo a través de soportes inteligentes que se soldaron como parte del marco central.

Empresas como Botou Haijun Productos Metálicos Co., Ltd., que ha estado en herramientas y medidores desde 2010, entienda esto. Su enfoque en I+D significa que a menudo producen plantillas y herramientas de medición precisas (haijunmetals.com) que permiten a los fabricantes ejecutar estas uniones complejas de múltiples materiales con precisión. No se puede innovar si no se pueden medir las piezas soldadas con precisión.

La engañosa simplicidad del apego de pierna a cabeza

Aquí es donde fallan la mayoría de las mesas comerciales de bricolaje o de gama baja. Golpear un poco de hierro angular y soldarlo no es suficiente. La innovación está en gestionar el estrés y permitir el movimiento. Actualmente utilizamos casi exclusivamente un sistema de fijación flotante. La parte superior está asegurada en un punto central fijo del marco, pero las otras conexiones utilizan orificios ranurados o soportes flexibles. Esto permite que la parte superior de acero se expanda y contraiga con los cambios de temperatura sin agrietar el acabado ni estresar las soldaduras.

Aprendí esto de la manera más difícil en una gran mesa de conferencias para un cliente con ventanas del piso al techo. El sol daría en un lado. Usamos un accesorio rígido y completamente soldado. Al cabo de unos meses, la pintura empezó a agrietarse en todas las juntas y la mesa desarrolló una roca leve pero perceptible. ¿La solución? Cortar los brackets, rediseñar con sistema flotante y volver a soldar. Lección costosa.

El objetivo es la ingeniería invisible. El usuario simplemente ve una tabla sólida. No deberían sentir ni ver la innovación, pero tiene que estar ahí. Se trata de anticipar fuerzas (alguien sentado sobre él, vibración del equipo, ciclos térmicos) y diseñar la pieza soldada para absorberlas.

El acabado como parte integral del proceso de soldadura

Demasiados consideran el terminar como una ocurrencia de último momento. Simplemente puliremos esa soldadura y la pintaremos. Mal movimiento. La innovación comienza en el cordón de soldadura. Para lograr una apariencia verdaderamente perfecta, especialmente en juntas visibles, utilizamos técnicas como la soldadura por transferencia de metal en frío (CMT) para calibres más delgados. Produce una perla mucho más limpia y sin salpicaduras que requiere un posprocesamiento mínimo.

Luego está el acabado en sí. El recubrimiento en polvo es estándar, pero para una gama alta. mesa soldada personalizada, estamos avanzando hacia epoxis industriales de dos componentes o incluso revestimientos cerámicos para una durabilidad extrema. La clave es la preparación. Cada zona de soldadura debe estar perfectamente limpia, alisada y tratada con la imprimación adecuada. Cualquier contaminación que quede en el metal de soldadura poroso se filtrará más tarde, provocando burbujas o manchas de óxido. Es un proceso tanto químico como mecánico.

Una vez tuvimos un lote de mesas para una sala de degustación de cerveza que mostraban manchas de óxido a lo largo de las costuras de soldadura después de seis meses. ¿El culpable? Humedad atrapada y ácidos del proceso de esmerilado antes de pintar. La innovación fue de procedimiento: ahora implementamos un proceso de limpieza y secado de varias etapas inmediatamente después de soldar y esmerilar, antes de que el metal tenga la posibilidad de oxidarse.

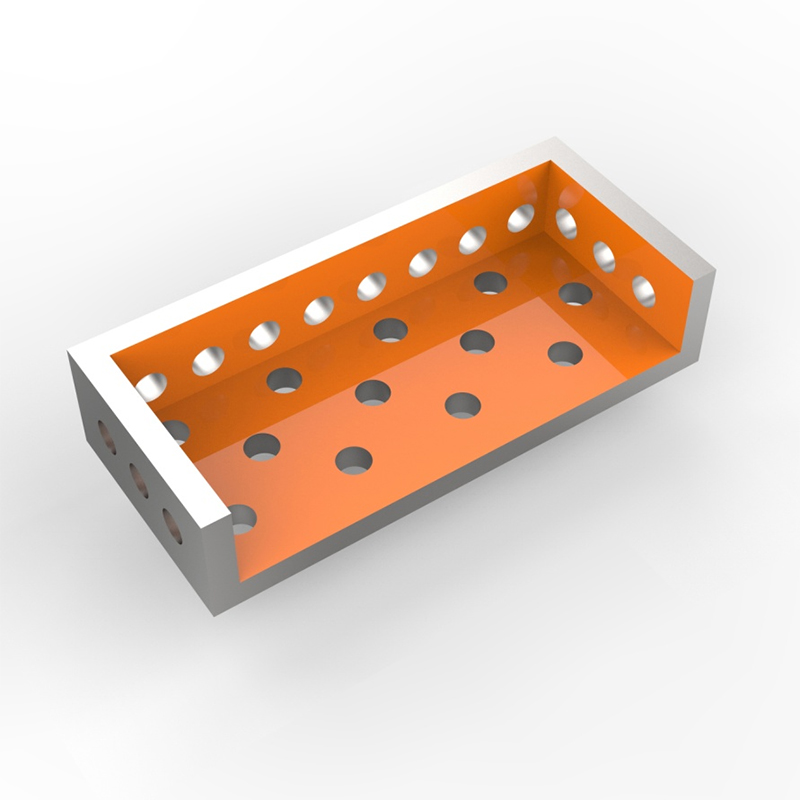

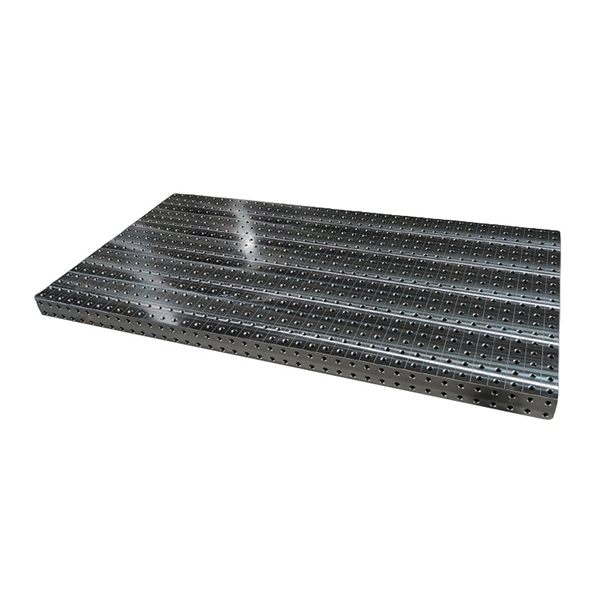

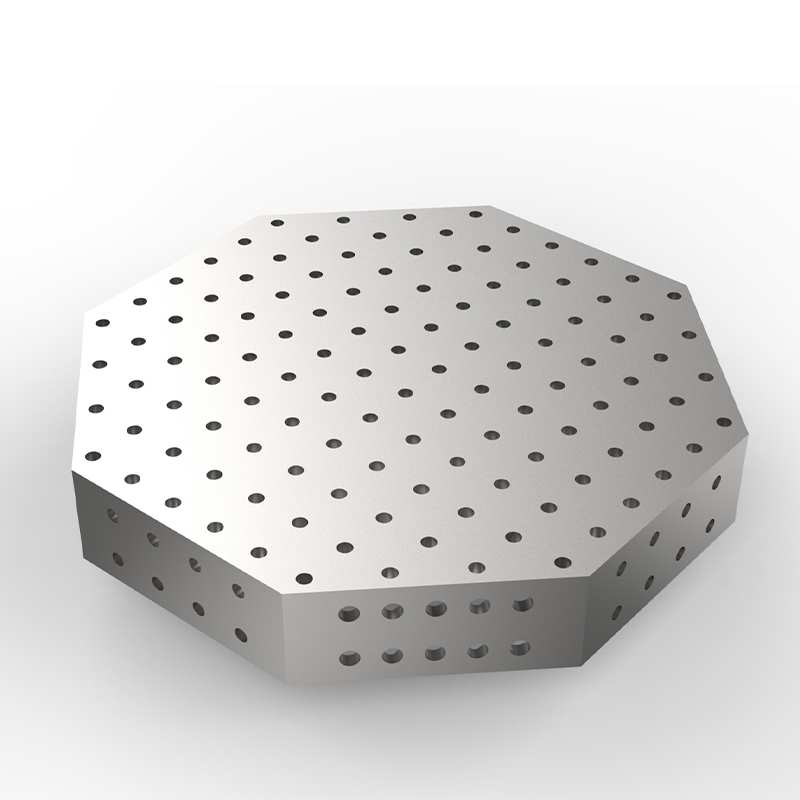

Plantillas, accesorios y el papel de las herramientas de precisión

La verdadera innovación en la fabricación personalizada es la precisión repetible. No se puede ajustar a mano cada mesa y llamarla personalizada; eso es simplemente artesanal y lento. El salto proviene del diseño y construcción de sus propios sistemas de plantillas. Una plantilla de soldadura bien diseñada le permite producir un diseño único varias veces con una consistencia perfecta. Aquí es donde merece la pena colaborar con un especialista en herramientas.

Por ejemplo, cuando desarrollamos una línea exclusiva de mesas con patas en forma de horquilla, el desafío fue lograr que la separación de las patas y el ángulo de la placa de montaje fueran idénticos en todo momento. Trabajamos con un fabricante de herramientas, el tipo de trabajo Productos Metálicos Botou Haijun se especializa en producir un dispositivo ajustable que bloquee todos los componentes en su lugar para soldarlos. Este dispositivo en sí era un conjunto soldado, calibrado con sus calibres de precisión. Convirtió un trabajo de ajuste de 2 horas en una operación de soldadura de 10 minutos.

¿La lección? Es posible que su innovación no esté en el diseño del producto final, sino en las herramientas que le permiten construirlo de manera confiable. Invertir en accesorios personalizados es lo que separa a un taller de un verdadero fabricante.

Cuando la innovación significa saber qué no hacer

Seguir tendencias puede llevarte por mal camino. Hace unos años, la estética de la soldadura en bruto era enorme. Los clientes querían cordones de soldadura visibles y fibrosos. Está bien para la decoración, pero estructuralmente, una soldadura suave y penetrante casi siempre es más fuerte que una orgullosa y decorativa. Tuvimos que educar a los clientes que, para los marcos que soportan carga, haríamos que las soldaduras estructurales críticas estuvieran limpias y niveladas, y tal vez agregaríamos un cordón cosmético en una costura no estructural para darle apariencia. Es un compromiso, pero informado.

Otra trampa es la ingeniería excesiva. No todas las mesas necesitan tubos de pared de 1/4 de pulgada. A veces utilizamos software FEA para simular la carga, pero a menudo experimentamos triunfos. Para un escritorio estándar, un tubo cuadrado de calibre 16 es suficiente. La innovación está en la triangulación y el diseño de las juntas, no solo en arrojarle más metal. Más pesado no siempre es mejor; simplemente es más caro de enviar y más difícil de transportar.

Finalmente, ¿la mayor falta de innovación? Ignorando la realidad del usuario final. Diseñamos una hermosa y pesada mesa de acero para una oficina de nueva creación. Les encantó. Luego intentaron reconfigurar el diseño de planta abierta. La mesa pesaba 400 libras y no se podía mover sin desmontarla. Nuestro fracaso. Ahora, diseñamos para modularidad o subconjuntos manejables. A veces, la soldadura más inteligente es la que se diseña para que no sea permanente.